Künstliche Intelligenz (KI) zieht mehr und mehr in den privaten wie beruflichen Alltag ein und bietet auch für das Produktionsumfeld vielfältige Einsatzmöglichkeiten. Hier können vom Wareneingang bis zur Endprüfung KI-basierte Technologien für mehr Autonomie und Effizienz sorgen. Ein Fokus aktueller Forschungsarbeiten liegt darauf, wertvolles menschliches Experten- bzw. Domänenwissen automatisiert in eine KI-basierte Anwendung zu integrieren.

Maschinelles Lernen im industriellen Einsatz

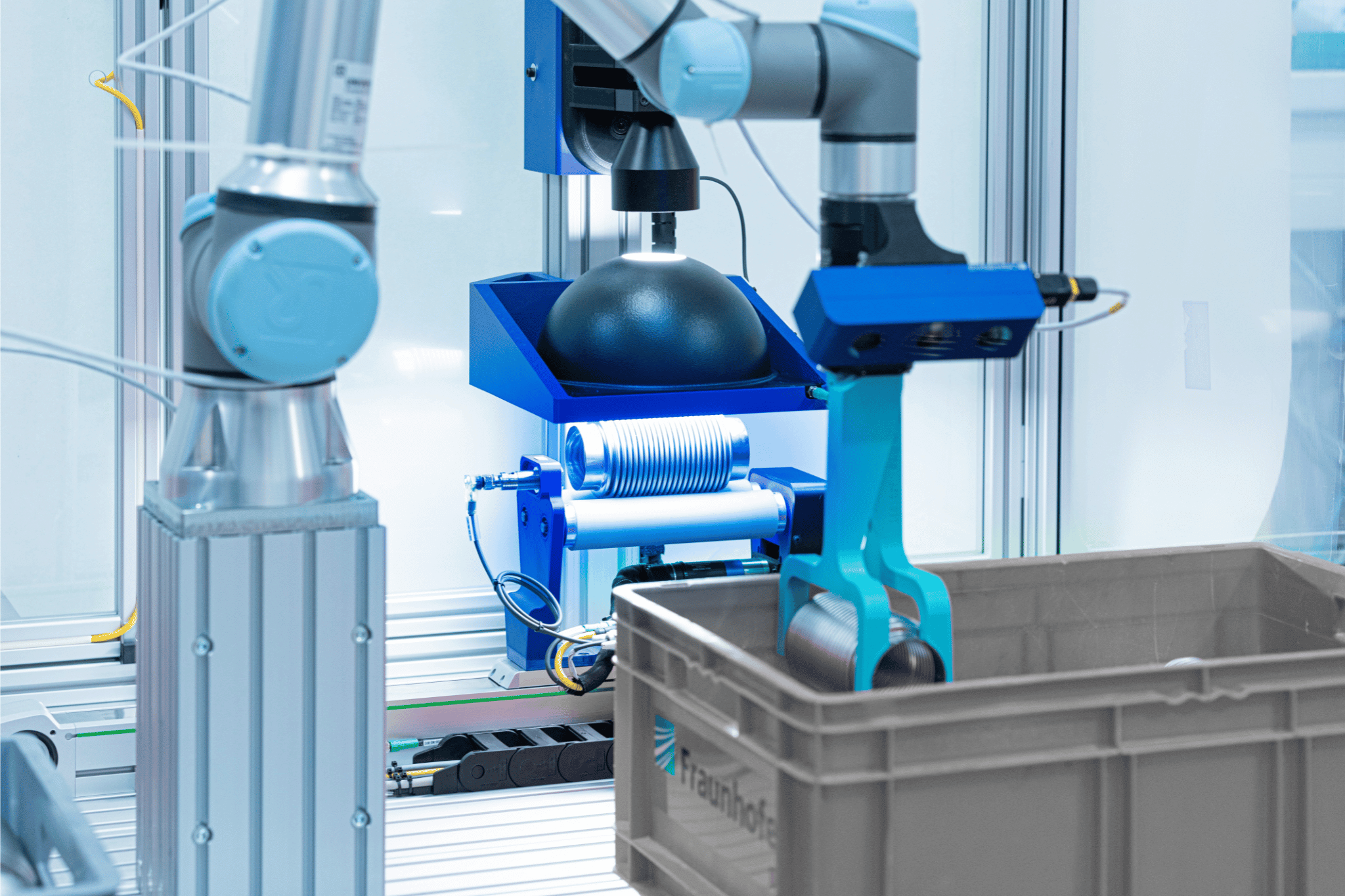

Quelle: Fraunhofer IPA/Foto: Rainer Bez.

Ein vom Fraunhofer IPA entwickelter KI-Demonstrator kombiniert das roboterbasierte Einpacken mit einer automatisierten visuellen Qualitätskontrolle.

Der 30. November 2022 war ein Meilenstein der KI-Entwicklung und wird gerne auch mit der Vorstellung des ersten Smartphones 2007 verglichen: Vor über einem Jahr ging der Bot ChatGPT an den Start und hat seither für viel Gesprächs- und Handlungsbedarf gesorgt. ChatGPT ist die populärste Errungenschaft des sogenannten dritten KI-Frühlings, also einer Phase, in der KI umfassende Entwicklungsfortschritte erzielt und Anwendungen auf ganz neuem Niveau und auch in einer bis jetzt unbekannten Breite ermöglicht.

Die wirtschaftlichen Prognosen über wirtschaftliche Potenziale von KI sind entsprechend euphorisch. So beziffert PricewaterhouseCoopers das Wachstum des Bruttoinlandsprodukts allein in Deutschland bis 2030 durch KI mit elf Prozent oder 430 Milliarden Euro. Dieser Annahme liegen erwartete Vorteile von KI zugrunde wie eine höhere Produktivität, optimierte Wartungs- und Produktionsprozesse, eine bessere Skalierbarkeit und nicht zuletzt geringere Kosten.

Wenn schon vom dritten KI-Frühling die Rede ist, dann bedeutet dies nur eins: KI hat eine weit längere Historie, als man aktuell meinen könnte. Tatsächlich gehen die ersten Entwicklungen bis in die 1950er Jahre zurück. Seit etwa knapp zehn Jahren jedoch kommt dreierlei zusammen, was die massiven Fortschritte ermöglicht. Das ist zuvorderst die Digitalisierung, aber auch die zunehmende Vernetzung von Produktionsmaschinen im Kontext von Industrie 4.0 verbunden mit leistungsstarken Sensoren und hoher Rechenkapazität, so dass die große Menge erzeugter Daten auch verarbeitet und sinnvoll ausgewertet werden kann.

Maschinelles Lernen ist gefragt

Und Daten sind der Schlüssel für den Erfolg des maschinellen Lernens (ML), also des KI-Teilgebiets, das aktuell am meisten verbreitet ist. Oft werden KI und ML als Synonyme verwendet. Dabei ist KI der Oberbegriff für viele Problemlösungsmethoden, für die üblicherweise viel menschliche Intelligenz erforderlich wäre, darunter zum Beispiel Logik, Planungsverfahren und eben ML. Auch ML ist ein Oberbegriff von Verfahren, die Modelle anhand von Daten und darin identifizierten Mustern lernen. Das daraus resultierende Wissen setzen sie für eine bestimmte Ausgabe ein. Was früher also aufwendig programmiert werden musste, wird jetzt automatisch generiert.

Gelernt wird anhand von meist sehr vielen Beispielen oder Lerndaten. Dabei gibt es verschiedene Lernprobleme, die je nach Praxisfall besser oder schlechter passen:

- Bei der Klassifizierung geht es darum, diskrete Klassen voneinander unterscheiden zu können.

- Die Erkennung von Anomalien ermöglicht, Ausreißer zum Beispiel hinsichtlich Qualitätsanforderungen zu identifizieren.

- Die Regression, als Verallgemeinerung der Klassifizierung, dient dem Erstellen von Vorhersagen kontinuierlicher Größen.

- Das Clustering sorgt für das Gruppieren unbekannter Daten.

- Und das Verstärkungslernen kommt zum Einsatz, wenn ein Algorithmus eine passende Strategie lernen soll.

Generell erfolgen die Lernprozesse oft in einer Simulationsumgebung. Das spart Ressourcen und die reale Anwendung ist schneller umsetzbar.

Es gibt drei Methoden maschinellen Lernens: Beim überwachten Lernen liegen dem Algorithmus Eingabe- und Ausgabedaten vollständig vor. Beim unüberwachten Lernen stehen nur die Eingabedaten bereit und der Algorithmus versucht, Ähnlichkeiten und Unterschiede in den Daten zu erkennen. Die dritte Methode ist das Verstärkungslernen (reinforcement learning): Hier erhält der Algorithmus ein Belohnungssignal durch Interaktion mit der Umgebung, um schrittweise besser zu werden. Die Umgebung kann hierbei ein Simulationssystem oder ein reales Produktionssystem sein. Die am häufigsten für ML eingesetzte Modellart sind seit einigen Jahren tiefe neuronale Netze (Deep Learning), mithilfe derer Erkenntnisse aus Daten gewonnen werden.

Einsatzfelder in der Produktion

Auch wenn aktuell ein ziemlicher Hype um ML besteht, ist die Technologie kein Selbstzweck und eignet sich nicht für alle Probleme und Anwendungskontexte. Und doch gibt es ein unheimlich breites Einsatzspektrum für ML, sofern die unternehmens- und anwendungsspezifischen Rahmenbedingungen hierfür geeignet sind. Am Fraunhofer IPA ist bereits eine dreistellige Zahl an Projekten rund um KI für die Produktion bearbeitet worden – von der ersten Ideenfindung bis zur Umsetzung einer prototypischen Anwendung und für Unternehmen vom Startup bis zum Konzern aus vielfältigen Branchen. So profitiert das Institut von umfassendem Wissen hinsichtlich der Potenziale der Technologie, aber auch ihrer Anforderungen und möglicher Grenzen.

Für einen Produktionsprozess sind die Einsatzfelder für KI nahezu unbegrenzt. So ließen sich für einen Ende-zu-Ende-Prozess beispielhaft folgende neun typische Einsatzbeispiele benennen:

- Nach dem Warenlagereingang lässt sich die Lagerplatzvergabe optimieren.

- Eine automatisierte visuelle Qualitätsprüfung kann eine beschädigte Lieferung erkennen.

- Die Parameter eines Produktionsprozesses wie bspw. beim Lackieren können verbessert werden.

- Bei den Produktionsschritten kann eine KI prädiktive Diagnosen etwa hinsichtlich des Werkzeugverschleißes stellen und auch Anomalien wie Prozessabweichungen erkennen.

- Die Handhabung von Halbzeugen und Produkten lässt sich mit kognitiven Robotern wie etwa beim Griff-in-die-Kiste (Bin Picking) automatisieren.

- Ist eine direkte Qualitätsprüfung nicht möglich, kann eine automatisierte Qualitätsvorhersage anhand aus dem Produktionsprozess erhobener Daten Aussagen über die Produktqualität ermöglichen.

- Routen für die intralogistischen Abläufe können besser geplant werden.

- Und schließlich kann KI die Endprüfung unterstützen und beispielsweise Fehlerursachen wie eine falsche Montage erkennen.

Auf menschliches Fachwissen setzen

Ein aktueller Forschungsschwerpunkt liegt auf dem sogenannten informierten maschinellen Lernen. Dieser resultiert aus der Tatsache, dass ein erfolgreicher Produktionsprozess aktuell noch sehr stark vom Wissen und der Erfahrung der Fachkräfte abhängt. Das ist nicht optimal, denn dieses Wissen wird beispielsweise aufgrund der demographischen Entwicklung, hoher Personalfluktuation, steigender Variantenvielfalt oder unübersichtlicher Dokumentationen zunehmend zu einer knappen Produktionsressource. Die Frage ist also, wie dieses Wissen automatisiert erfasst und bereitgestellt werden kann.

Es gibt zahlreiche Möglichkeiten, das erforderliche Vorwissen explizit darzustellen. Dazu gehören unter anderem mathematische Gleichungen und Logikregeln, Invarianzen, Wissensgraphen, aber insbesondere eben auch das menschliche Feedback. Im Forschungsprojekt »SLEM« (Selbstlernende und selbsterklärende Maschinen) entsteht ein Assistenzsystem, das Mitarbeiter bei der Maschinenbedienung, beispielsweise bei Wartung, Reparatur, Umrüstung oder Installation, unterstützt und das hierfür nötige Wissen auf ein Minimum reduziert. Das Assistenzsystem nutzt eine KI-basierte Auswertung von Maschinen- und Sensordaten – letztere dienen dazu, die Intention des Bedieners zu erkennen. Ein weiteres Modul leitet aus den zusammengeführten Daten die sinnvollen Bedienungsmöglichkeiten ab. So erkennt die Maschine, wenn der Nutzer sie falsch bedient, und kann ihn warnen. Ziel des Projekts ist es, jede Maschine zu einer selbstlernenden und

-erklärenden Anlagenkomponente fortentwickeln zu können. Als erste Prototypen dienen eine Richt- und eine Abfüllmaschine.

Solche „selbstlernenden“ Maschinen sind insbesondere deshalb für den deutschen Maschinenbau wichtig, weil dieser sehr exportorientiert ist. Mit den entsprechenden Technologien wären sie künftig auch im Ausland schneller einsetzbar und bräuchten weniger Unterstützung bei der Inbetriebnahme.

Maschinenparameter automatisch optimieren

Ein weiteres Problem, das die anwendungsorientierte Forschung aktuell adressiert, ist die automatische Optimierung von Maschinenparametern. Auch dies begründet sich darin, dass Produktionsanlagen meist mithilfe von viel Erfahrungswissen konfiguriert werden. Zugleich steigt die Komplexität der Anlagen kontinuierlich. Somit ist nicht garantiert, dass die Anlagen am optimalen Betriebspunkt laufen. KI kann dies basierend auf Produktionsdaten beheben. Hier kommt ein Optimierungszyklus zum Einsatz: Der KI-Algorithmus stellt passende Parameter bereit, die Produktionsanlage erfasst Produktmerkmale und die Sensorik für Qualitätsgrößen prüft, inwieweit diese eingehalten wurden. Indem dieser Dreischritt kontinuierlich läuft, lassen sich die Maschinenparameter ans Optimum bringen. Für Unternehmen ergeben sich daraus weniger Ausschuss, eine höhere Anlageneffektivität (OEE) sowie ein schnellerer Produktionsanlauf.

Vier Schritte für den erfolgreichen KI-Einstieg

Aus den vielen durchgeführten KI-Projekten am Fraunhofer IPA lassen sich sehr gut einige Learnings bzw. Handlungsempfehlungen ableiten, wie ein Unternehmen einen guten Einstieg in die Technologie finden kann. Dazu gehören:

- Klein anfangen, groß denken: Der Einstieg über einzelne Prozessschritte fällt üblicherweise leichter. Kleine Erfolge verhelfen zu Kenntnissen über ML und sorgen für mehr Vertrauen in die Technologie.

- Zeitig starten: Kurze Entwicklungszyklen für nützliche Anwendungsfälle bringen schnell einen ersten Prototyp.

- Nutzenzentriert arbeiten: Der KI-Einstieg ist meist mehr ein Thema für die Fachabteilung als für die IT und die Fachabteilung erkennt schnell mögliche Mehrwerte.

- KI geht alle an: Es gilt, das Vertrauen und die Bereitschaft der Belegschaft zu stärken und diese mitzunehmen, denn wenn nicht alle an einem Strang ziehen, kann es zu unnötigen Blockaden im Projekt kommen.

Entdecke auch unsere Seminare im Bereich Produktion und Fertigung:

Zur Person

Quelle: Fraunhofer IPA

Prof. Dr.-Ing. habil Marco Huber, Institut für Industrielle Fertigung und Fabrikbetrieb IFF, Fakultät für Maschinenbau der Universität Stuttgart

Nach Informatik-Studium und Promotion an der Universität Karlsruhe (TH) leitete Prof. Huber von 2009 bis 2011 die Forschungsgruppe „Variable Bildgewinnung und -verarbeitung“ des Fraunhofer-Instituts für Optronik, Systemtechnik und Bildauswertung IOSB. Im Anschluss war er als Senior Researcher bei AGT International tätig. Von April 2015 bis September 2018 verantwortete Prof. Huber die Produktentwicklung und die Data-Science-Dienstleistungen des Bereichs Katana bei der USU Software AG. Zugleich lehrte er nach erfolgreicher Habilitation als Privatdozent für Informatik am Karlsruher Institut für Technologie (KIT). Seit Oktober 2018 ist er Inhaber der Professur für kognitive Produktionssysteme an der Universität Stuttgart. Zugleich leitet er die Abteilungen Bild- und Signalverarbeitung sowie Cyber Cognitive Intelligence (CCI) am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart. Seine Forschungsarbeiten konzentrieren sich auf die Themen maschinelles Lernen, erklärbare Künstliche Intelligenz (xAI), Sensordatenanalyse, Bildverarbeitung und Robotik im produktionstechnischen Umfeld.