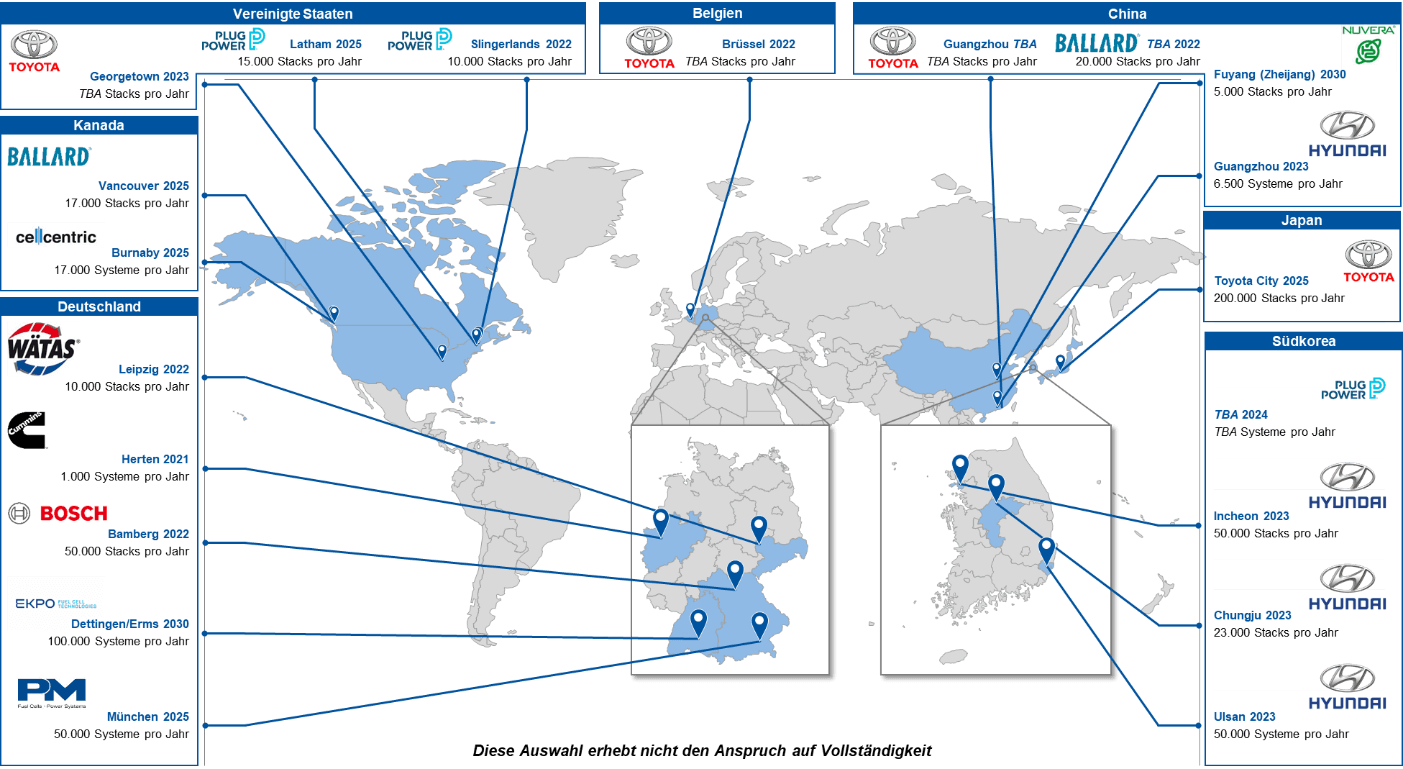

Rasanter Aufbau von Produktionskapazitäten in den nächsten fünf Jahren

Diesen Umstand planen viele namhafte Hersteller nun zu ändern. Überall auf der Welt werden in den nächsten fünf Jahren Werke für die Produktion von Brennstoffzellenstacks und -systemen ihren Betrieb aufnehmen. Zum Vergleich: Global wurden im Jahre 2020 knapp 82.500 Brennstoffzellenstacks gefertigt. Bereits im Jahr 2025 wird allein Toyota in Japan 200.000 Brennstoffzellenstacks pro Jahr fertigen und die Hyundai Motor Company möchte schon im Jahr 2023 50.000 Systeme pro Jahr ausliefern. Auch in Nordamerika werden von Ballard Power Systems und Plug Power betriebene Werke in den kommenden Jahren starten. Es wird deutlich, dass, entgegen dem Gedanken der Globalisierung, Kapazitäten vor allem in den jeweiligen Herkunftsländern der Firmen entstehen.

Deutschland bleibt Produktions- und Industriestandort

Dies hilft auch dem deutschen Industriestandort, denn neben Japan, China und den USA sind insbesondere in Deutschland große Fabriken geplant. So plant die cellcentric GmbH Co. KG ab dem Jahre 2022 in Dettingen die Produktion von 100.000 Brennstoffzellenstacks pro Jahr. Auch die Robert Bosch GmbH (Bamberg, 2022) und die Proton Motor Fuel Cell GmbH (München, 2025) planen mit jeweils 50.000 Stück ähnlich große Kapazitäten. Dieser Aufbau von Produktionskapazitäten ist nicht nur eine deutliche Befürwortung der Brennstoffzellentechnologie, sondern dient auch der Verbesserung ihres Reifegrades. Denn das TRL‑Level des Produkts ist weitaus höher als das seiner Herstellprozesse.

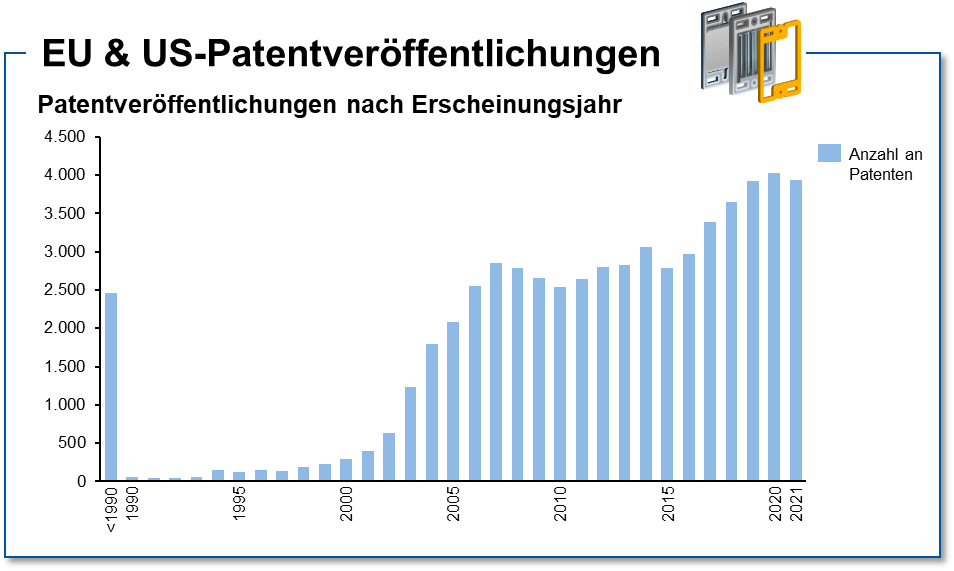

Die Produktionsskalierung löst zentrale Probleme der Brennstoffzellentechnologie

Die Produktionskosten von Brennstoffzellenstacks und -komponenten sind eines der größten Hemmnisse der Technologie. Im Detail liegt das sowohl an hohen Investitions- als auch Betriebskosten, die sich auf die Verkaufspreise niederschlagen. Durch die Skalierung von Produktionsvolumen wird es möglich sein, Anlagen zu niedrigeren Preisen anzuschaffen und die Produktion preisgünstiger durchzuführen. Es ist davon auszugehen, dass innerhalb der nächsten fünf Jahre Brennstoffzellenfahrzeuge zu ähnlichen Kosten herstellbar sind wie rein batterieelektrische Fahrzeuge – trotz der deutlichen Unterschiede in der Forschungsfokussierung vieler Unternehmen.

Dies bedeutet auch, dass das Henne-Ei-Problem nicht mehr nur von der Seite der Tankstelleninfrastruktur angegangen werden kann, sondern auch von Seiten der OEMs. Denn zu hohen Stückzahlen gefertigte Brennstoffzellen befähigen sie zur Herstellung wettbewerbsfähiger und serienfähiger Produkte.