Elektromobilität: Wer macht das Batterierennen?

Festkörper-Technologie dürfte laut aktueller Studien ab Ende des Jahrzehnts serienreif werden

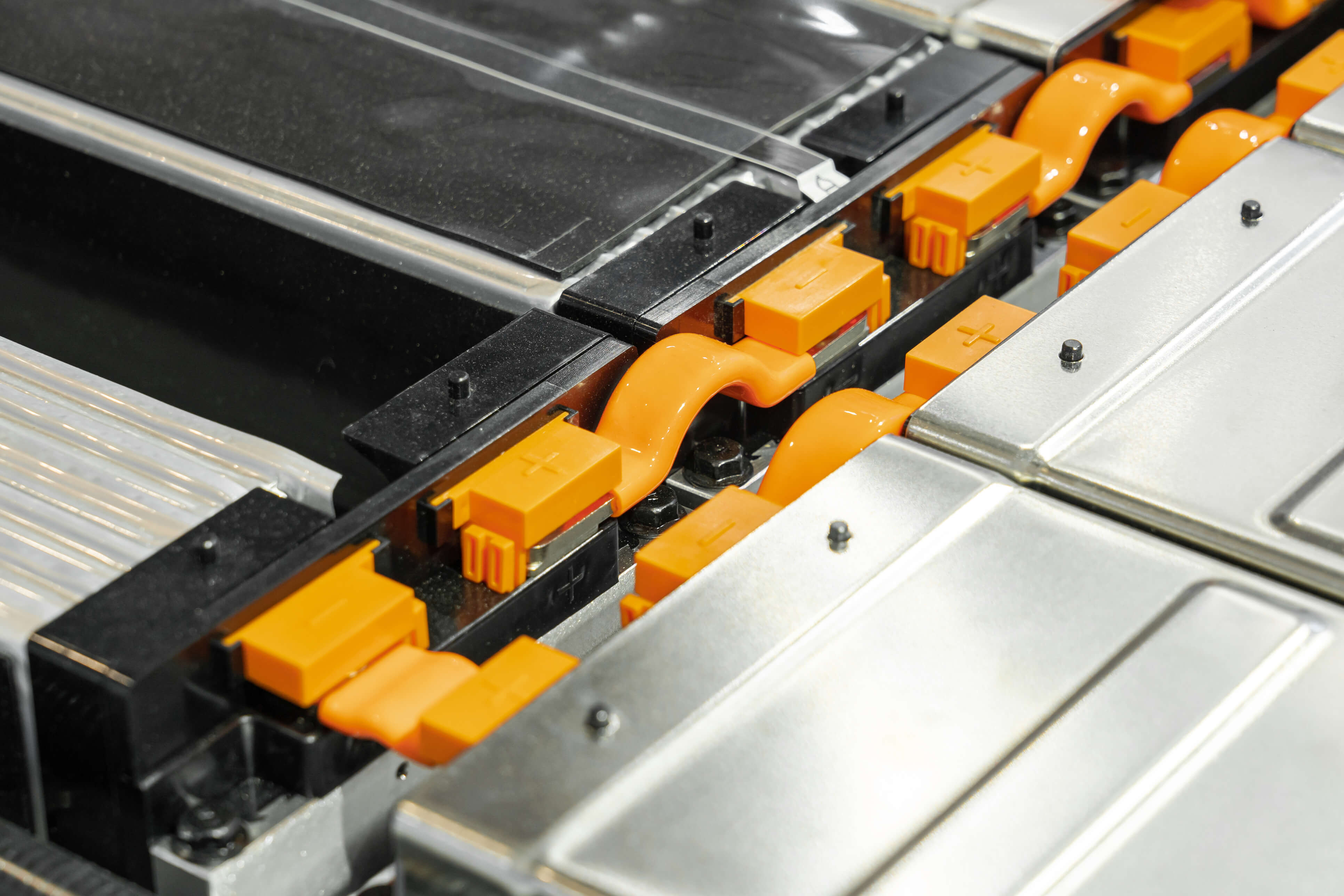

Batterietechnologien haben für das Gelingen der Energiewende eine herausragende Bedeutung – das gilt für die Elektrifizierung des automobilen Antriebs ebenso wie für nachhaltige Stromspeicherlösungen. Stellen dabei Lithium-Ionen-Lösungen auch in Zukunft die Technologie der Wahl dar? Wann könnten Festkörperbatterien praxis- und serientauglich werden? Dr. Kai-Christian Möller, stellvertretender Sprecher der Fraunhofer-Allianz Batterien, gibt Einblicke in den Stand der Forschung.

Höhere Energiedichte = mehr Reichweite fürs E-Auto

Die Energiedichte ist der wesentliche Faktor, um ohne Vergrößerung und entsprechendes Mehrgewicht die Reichweiten gängiger E-Autos weiter zu steigern. Die Hoffnung auf plötzliche Entwicklungssprünge bei Lithium-Ionen-Zellen dämpft Dr. Möller allerdings: „Die Energiedichten haben sich seit den ersten Serienanwendungen 1991, also über 30 Jahre hinweg, verdreifacht. Das bedeutet: Die Entwicklung vollzieht sich durch permanente Weiterentwicklungen, durch jeweils eher kleine, inkrementelle Optimierungen.“ Umso gespannter blickt die Fachwelt auf die Potenziale zukünftiger Anwendungen mit Festkörperbatterien (engl. Solid-State Battery – SSB) mit Festelektrolyten, die sich aktuell in der Entwicklung befinden. Dr. Möller: „Das ist nach derzeitigem Stand die einzige Möglichkeit, in Sachen Energiedichte einen großen Schritt nach vorne zu tun.“

Vorteile von Festkörper-Batterien

Entsprechend groß sind die Erwartungen, die unter anderem die Automobilindustrie mit der Festkörper-Technologie verbindet. Vorteile erhofft man sich nicht nur hinsichtlich Energiedichte, so der Fraunhofer-Experte weiter: „Der Einsatz nicht brennbarer Festelektrolyte bedeutet einen wesentlichen Sicherheitsvorteil. Gleichzeitig spricht aus chemischer Sicht einiges für eine stabilere Zelle, sodass sich eventuell der Alterungsprozess und damit die Lebensdauer optimieren lässt.“ Ein weiterer Vorteil betrifft die Temperaturstabilität: Während sich in Lithium-Ionen-Batterien der Elektrolyt ab etwa 65 Grad Celsius aufgrund des beigemischten Lithiumsalzes zersetzt, besteht dieses Thema bei Festkörperbatterien voraussichtlich nicht mehr. „Man müsste beim Laden weniger stark kühlen, die Batterie im E-Auto dürfte sich im Fahrbetrieb stärker erwärmen“, erläutert Dr. Möller. „Es besteht somit die Erwartung, dass sich das Thermomanagement vereinfachen lässt, das wird sich aber in der Praxis mit entsprechend groß dimensionierten Zellen erst noch zeigen müssen.“

Roadmap für Batterietechnologien im E-Auto

Eine großflächige Markteinführung etwa im Automobil hält der Batterieexperte kaum vor 2030 realistisch – und dann wären Festkörperbatterien schon aufgrund der anfänglichen Kostensituation zunächst elektrischen Supersportwagen und der Premiumklasse vorbehalten. Diese Einschätzung spiegelt sich ebenfalls wider in der Roadmap für Feststoffbatterien, die das Fraunhofer-Institut für System- und Innovationsforschung (Fraunhofer ISI) vor kurzem veröffentlicht hat. Feststoffbatterien haben demnach viel Potenzial, müssen ihre Kommerzialisierbarkeit aber in den kommenden fünf Jahren unter Beweis stellen.

Festelektrolyt-Varianten im Vergleich

Die Batterieexperten des Fraunhofer ISI betrachten in ihrer Studie die drei aktuell vielversprechendsten Festelektrolyt-Varianten – Oxid-Elektrolyte, Sulfid-Elektrolyte und Polymer-Elektrolyte – genauer und vergleichen sie mit den zu erwartenden Entwicklungen bei Lithium-Ionen-Batterien. Die Ergebnisse zeigen, dass Feststoffbatterien (SSB) im Vergleich zu hochmodernen Flüssigelektrolyt-LIB deutliche Leistungsverbesserungen mitbringen müssen, um relevante Marktanteile zu erreichen. Feststoffbatterien auf Basis von Sulfid-Elektrolyten könnten zunächst im Consumer-Bereich und dort in Laptops, Smartphones oder Elektrowerkzeugen eingesetzt werden, da die Anforderungen und Prüfverfahren hier weniger streng sind. Für oxidische Feststoffbatterien dürfte der Automobilmarkt den ersten Einsatzbereich darstellen, so die Studie weiter. Kostenreduzierungen durch Skalierungseffekte könnten der Technologie darüber hinaus langfristig helfen, weitere Anwendungsbereiche wie zum Beispiel in LKWs und stationären Speichern oder nach 2035 auch in der Passagierluftfahrt zu erschließen.

Ausbau der Batterie-Produktionskapazitäten

„Welches Festkörper-Batteriekonzept am Ende die größte Leistungsfähigkeit besitzen wird, lässt sich heute noch nicht abschätzen. Gleichzeitig werden sich auch Lithium-Ionen-Batterien noch weiterentwickeln“, ergänzt Dr. Möller weiter. Schlussendlich dürften beide Technologien über viele Jahre parallel ihre Berechtigung in der Elektromobilität sowie in anderen Anwendungen haben. Mit dem rasant steigenden Bedarf gehen zudem hohe Erwartungen an den Ausbau der Batteriezell-Produktionskapazitäten in Europa einer. Aktuelle Zahlen des Fraunhofer ISI zeigen, dass am Ende des Jahrzehnts in Europa die Produktionskapazitäten auf bis zu 1,5 TWh pro Jahr anwachsen könnten. Damit würden bis Ende des Jahrzehnts ungefähr ein Viertel der global angekündigten Produktionskapazitäten in Europa entstehen. Deutschland spielt dabei eine zentrale Rolle, da hierzulande mit knapp 400 GWh mehr als ein Viertel der europäischen Zellproduktionskapazitäten aufgebaut werden soll.

Einblicke in die Zellproduktion unter Laborbedingungen

Weitere Einblicke in den heutigen Stand und zukünftige Perspektiven der Batterie-Technologien gibt Dr. Möller auch im Rahmen des Zertifikatslehrgang „Fachingenieur Elektromobilität VDI“. Er leitet das Modul 2 „Batterien und Brennstoffzellen“, das inhaltlich ebenfalls den Bogen von Lithium-Ionen- bis zu Festkörper-Batterien spannt. In diesem Zuge erhalten die Teilnehmenden zusätzlich zum theoretischen Rüstzeug praktische Einblicke in Form von Laborbesuchen: „Im direkten Kontext zum Seminar gibt es Eindrücke der Zellproduktion über alle Arbeitsschritte hinweg – wenn auch unter Laborbedingungen im Kleinmaßstab“, so Dr. Möller. Dazu eröffnet das Fraunhofer-Institut für Silicatforschung ISC seinen Laborbereich für die Teilnehmenden. Zusätzlich sind Einblicke in Analytik und Materialforschung vorgesehen: „Dabei geht es um einzelne Parameter der Herstellung, um thermische Analytik und schlussendlich auch um die Sicherheit von Batteriezellen.“