Innovative Stahl-Bronze/Stahl-Aluminium Verbundwerkstoffe und deren Beschichtungen – Auszug aus Berechnungsmethoden, Komponenten- und Motorentests

Gleitlager zählen zu den am meisten verbreiteten Maschinenelemente und werden jährlich milliardenfach verbaut. Allein die Firma Tenneco (vormals Federal-Mogul/Glyco) produziert als globaler Marktführer jährlich annähernd eine Milliarde Gleitlager. Diese werden sowohl im hydrodynamischen Betrieb, z.B. in Verbrennungsmotoren und Maschinen, als auch im Trockenlauf in mannigfaltigen Anwendungen wie z.B. in Sitzverstellern, Türscharnieren, Schwingungsdämpfern und vielem mehr eingesetzt.

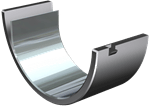

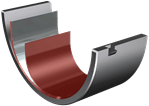

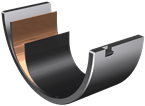

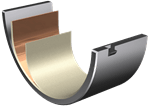

Gleitlager für hydrodynamische Anwendungen in Verbrennungsmotoren bestehen i.d.R. aus einem Stahlstützkörper, einem Substratwerkstoff (Aluminiumlegierung oder Bronze) und werden für höchste Anforderungen zusätzlich mit einer Gleitschicht versehen.

Hingegen bestehen sogenannte „Trockengleitlager“ i.d.R. aus einer porösen Bronze-Sintermatrix mit einer Imprägnierung, z.B. aus PTFE oder einem Thermoplast.

Den hier beschriebenen Gleitlagerwerkstoffen gemein sind die Anforderungen nach einer sehr wirtschaftlichen Herstellung bei gleichzeitig hohen bis höchsten Belastungsfähigkeiten in unterschiedlichsten Anwendungsfällen der Motorenhersteller und der Industrie.

Dieser Fachartikel fokussiert sich auf die Gleitlager in Verbrennungsmotoren.

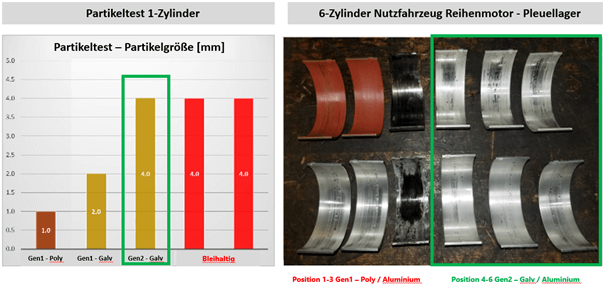

In den vergangenen Jahrzehnten sind die motorischen Anforderungen stetig gestiegen. Um nur einige wenige Aspekte zu benennen, führte die Effizienzsteigerung mit Einführung niedrigviskosere Öle, Start-Stopp Technik und Hybridisierung dazu, dass Fressverhalten und Verschleißbeständigkeit stets verbessert werden mussten. Hinzu kamen gesetzliche Anforderungen wie z.B. das Verbot von Blei, welche eine neue Herausforderung für die Partikelverträglichkeit der eingesetzten Werkstoffe bedeutete. Um diesen Anforderungen, bei gleichzeitig gestiegenen Zünddrücken gerecht zu werden, bedarf es den Einsatz von Verbundwerkstoffen.

Diese Verbundwerkstoffe bestehen aus bis zu 5 Schichten und müssen unterschiedlichste, ja meist konträre Anforderungen, bestmöglich ertragen. Die hier näher beschriebenen Verbundwerkstoffe bestehen immer aus einem Stahlstützträger, auf den dann in einem Durchlaufverfahren entweder Bronze- bzw. Aluminium-Legierungen aufgebracht werden. Dieser Verbund trägt die Hauptlast, in hochaufgeladenen Motoren können das bis zu 110MPa spezifischer Belastung sein. Aluminium-Verbundwerkstoffe benötigen, je nach Anwendung, nicht zwingendermaßen eine zusätzliche Gleitschicht.

Speziellen Anforderungen werden dann Lagerschalen mit zusätzlichen Gleitschichten gerecht. Diese werden dann auf die fertiggebohrte Lagerschale, mit einer Dicke von ca. 6…20µm aufgebracht und verbessern dann z.B. den Einlauf, die Belastungsfähigkeit bzw. die Verschleißbeständigkeit.

Für die Beschichtung stehen Polymer- (IROX®), Galvanik- bzw. Sputterbeschichtungsprozesse zur Verfügung und werden je nach Anforderung ausgewählt. Es bleibt zu erwähnen, dass Bronzen immer eine zusätzliche Gleitschicht benötigen.

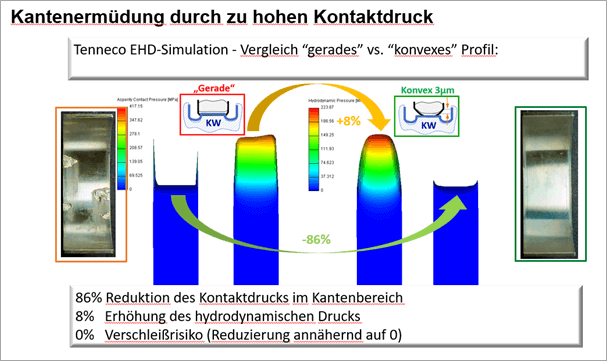

Zur bestmöglichen Werkstoffauswahl stehen dann neben der Expertise erfahrener Anwendungsingenieure, umfangreiche Analysetools zur FEM-Modellierung bzw. EHD-Berechnung zur Verfügung. Damit lassen sich neben der Erstauslegung auch Parameterstudien sowie schadensanalysetechnische Berechnungen durch hochqualifizierte Experten durchführen. Das nachfolgende Beispiel aus einer Pleuellageranwendung zeigt beidseitige Kantenermüdung eines Aluminium-2-Stoff Lagers. Mittels der EHD-Simulation konnte nachgewiesen werden, dass für diesen Anwendungsfall, ein um 3µm ballig ausgeführtes Gleitlager, der Kontaktdruck im Kantenbereich um 86% reduziert werden konnte. Somit konnte die Kantenermüdung unter Beibehaltung des Lagerwerkstoffs gelöst werden.