Hybride Materialstrukturen zur Steigerung der Leistungsfähigkeit von Faserverbundbauteilen

Leichtbau und Funktionsintegration über neuartige Material- und Bauteilkonzepte

Faserverbundkunststoffe (FVK) haben sich als Leichtbauwerkstoffe in gewichtskritischen Anwendungen längst etabliert. Getrieben durch die wirtschaftliche und gesellschaftliche Relevanz einer nachhaltigen und ressourceneffizienten Produktgestaltung sind neue Ansätze im werkstofflichen und konstruktiven Leichtbau von entscheidender Bedeutung. Der Einsatz neuartiger Hybridmaterialstrukturen aus Faserverbundkunststoffen und Elastomeren verfügt über das Potenzial, die Vorteile beider Materialklassen zu kombinieren und dadurch neue Anwendungsbereiche und Eigenschaftsprofile in technischen Anwendungen zu ermöglichen.

In gewichtskritischen Anwendungsbereichen, wie der Luftfahrtindustrie, ist der Einsatz von Faserverbundkunststoffen in den vergangenen Jahrzehnten enorm angestiegen. Während der Anteil an carbonfaserverstärkten Kunststoffen an der Strukturmasse in den 90er Jahren noch bei 11% (Boeing B777) bzw. 12% (Airbus A320) lag, verfügen moderne Verkehrsflugzeuge über einen FVK-Anteil von mehr als 50% an der Strukturmasse (Boeing B787-8 / Airbus A350 XWB) [1]. Der branchenspezifisch hohe Einsatz von Hochleistungsfaserverbundkunststoffen ist bedingt durch den großen Gewichtseinfluss auf den Kraftstoff- bzw. Energiebedarf. Abhängig von der Branche ist die Bereitschaft die hochpreisigen Entwicklungs- und Herstellungskosten von Faserverbundstrukturen zu tragen unterschiedlich stark ausgeprägt. Während in der Luftfahrtindustrie eine Investition von 500 € pro eingespartem Kilogramm realistisch ist, werden im Automobilbau maximal 7 €/kg aufgewendet, in höherpreisigen elektrifizierten Fahrzeugen zum Teil auch bis zu 18 €/kg. Die Leichtbaukosten unterscheiden sich dabei zudem je nach betrachtetem Bauteil nochmal [2].

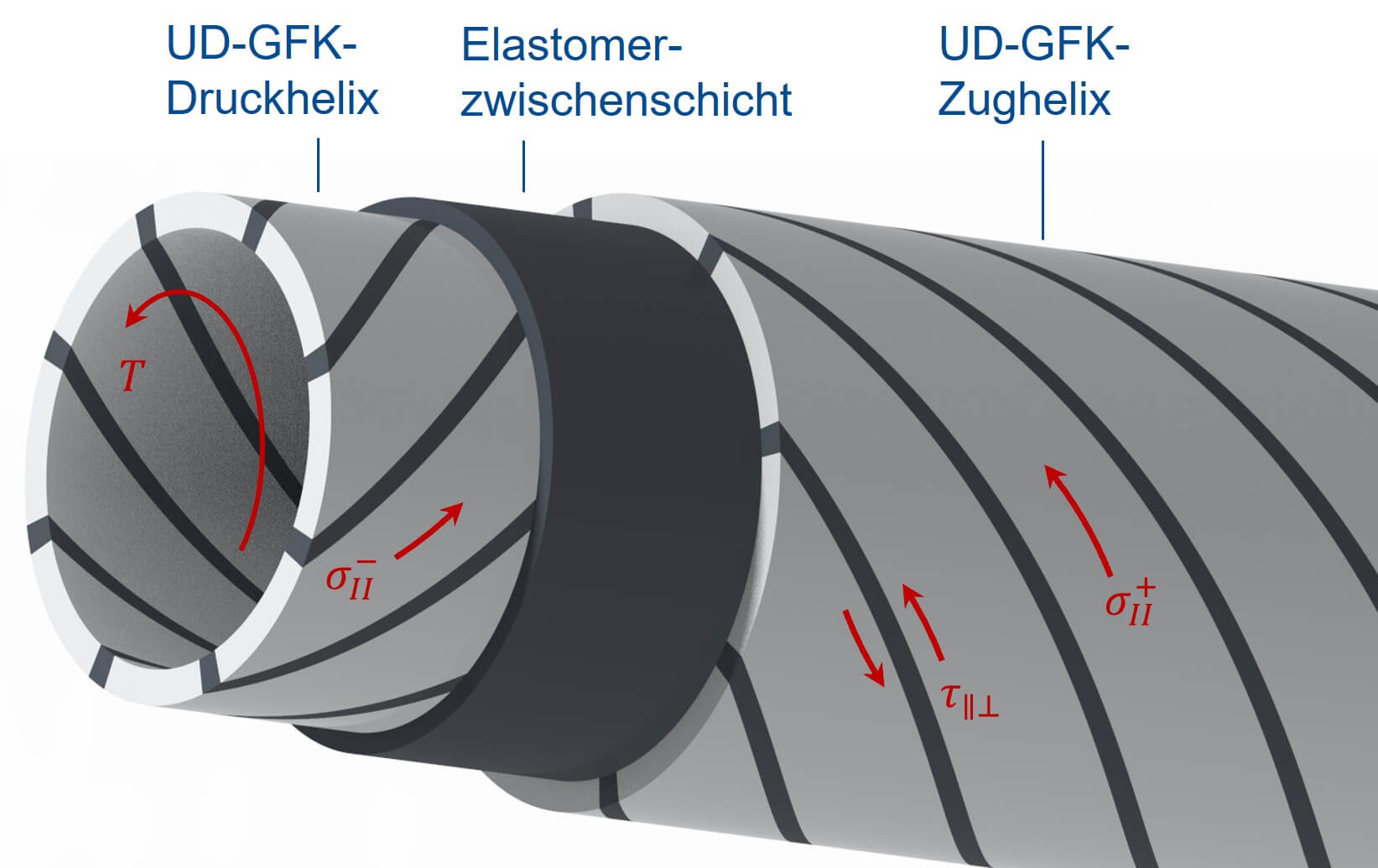

Gesellschaftliche Trends, stetig wachsender Wettbewerbsdruck und gesetzliche Rahmenbedingungen stellen Systemhersteller und Zuliefererunternehmen jedoch kontinuierlich vor die Herausforderung ressourceneffizientere Produkte zu entwickeln. Hier spielt neben dem werkstofflichen Leichtbau die konstruktive Funktionsintegration eine bedeutende Rolle. Über den gezielten Einsatz von High-Perfomance-Elastomeren lassen sich Faserverbundkomponenten hinsichtlich der Werkstoffauslastung optimieren und gleichzeitig funktionale Eigenschaften integrieren. In dem vom Bundesministerium für Bildung und Forschung (BMBF) geförderten Verbundforschungsprojekt „Elastomerbasierte Dehnungsentkopplung zur Leistungssteigerung von Faserverbundkunststoffen“ (ELFAS, FKZ: 03XP0418C) steht die Entwicklung von torsionstragenden Faserverbundstrukturen im Fokus. Potenzielle Einsatzgebiete der Technologie finden sich in der Fahrwerks- und Antriebstechnik.