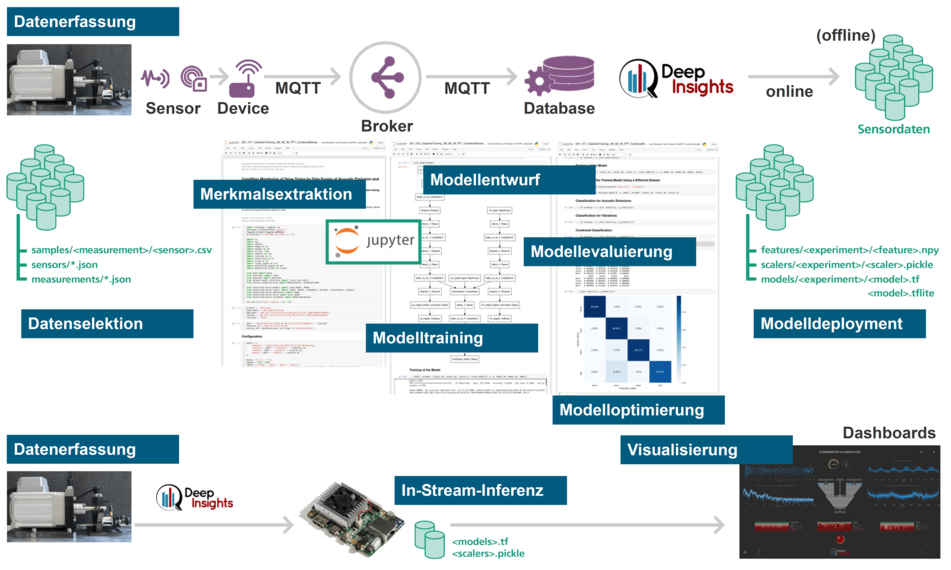

Bild 1: Übersicht über die Phasen des KI-Workflows für Training und Inferenz

KI-Workflows für die systematische Erfassung und Analyse von Schwingungsdaten für industrielle Anwendungen

André Schneider, Akshaya Bindu Gowri, Olaf Enge-Rosenblatt

Fraunhofer-Institut für Integrierte Schaltungen IIS, Institutsteil Entwicklung Adaptiver Systeme EAS, Gruppe Computational Analytics

Münchner Straße 16, 01187 Dresden

Motivation

Im Rahmen von Digitalisierungs- und Industrie-4.0-Initiativen werden in den letzten Jahren verstärkt datengetriebene Ansätze für das fortlaufende Monitoring von Industrieanlagen realisiert. Die Hoffnung ist, kritische Zustände früh zu erkennen, Wartungs- und Ausfallzeiten zu minimieren und kontinuierlich eine hohe Produktqualität oder Prozessstabilität zu erreichen [4]. Vorab müssen Antworten auf eine Reihe von Fragen gefunden werden: Welche physikalischen Effekte geben zuverlässig Auskunft zum Anlagenzustand? Wo kann welche Sensorik genutzt oder ergänzt werden, um die notwendigen Daten hinreichend gut und vollständig zu erfassen? Wie kann die Sensor- und Prozessdatenaggregation organisiert werden? Im Anschluss stehen die Algorithmen für die Merkmalsextraktion und das Training des KI-Modells im Mittelpunkt, wobei ein generischer Workflow sowie eine zumindest teilweise Automatisierung der Abläufe die Effizienz bei der Umsetzung von KI-Lösungen deutlich verbessern können.

Anwendungsbeispiel

Die Arbeitsgruppe Datenanalysesysteme des Fraunhofer IIS/EAS befasst sich seit über zehn Jahren intensiv mit Condition-Monitoring-Systemen für industrielle Anwendungen [7]. Zu den Anwendungsbereichen, die primär auf einer Analyse von Schwingungszuständen mit Hilfe von KI-Algorithmen basieren, zählen:

- Detektion von Werkzeugverschleiß bei Stahlschneidprozessen,

- Klassifikation von Unwuchten an rotierenden Antrieben [5],

- Klassifikation von Lagerschäden (Innen-/Außenringschaden, Wälzkörperschaden) bei rotierenden Antrieben [2][6],

- Klassifikation von Betriebszuständen an Hydraulikpumpen,

- Anomalieerkennung bei Kavitation in Anlagen der Chemieindustrie,

- Anomalieerkennung bei Umformprozessen an Presswerkzeugen,

- Erkennung von Verschleißerscheinungen an Ventilen in der Chipfertigung.

Angestrebt wird die möglichst frühzeitige Erkennung von Schäden an der Anlage oder an den Werkzeugen, wobei einerseits die Produktqualität gesichert werden soll und andererseits lange, beziehungsweise teure Produktionsausfälle vermieden werden müssen. Eine kontinuierliche Analyse von Maschinendaten auf Basis geeigneter (Schwingungs-)Sensorik ermöglicht eine präzise und situationsangepasste Planung von Wartungszyklen und hilft damit, Kosten zu senken [1].

Generischer KI-Workflow

Generell lassen sich die Herausforderungen bei der Umsetzung von KI-Anwendungen in zwei Teilbereiche gliedern: Bei einem Teil der Aufgaben handelt es sich um sehr spezifische Probleme, die für jede neue Anwendung individuell betrachtet und gelöst werden müssen. Hierzu zählt der Entwurf der Merkmalsextraktion (feature engineering), die Spezifikation eines konkret verwendeten Merkmalsvektors (feature vector) sowie die Wahl und Konfiguration einer zielangepassten Netzwerkarchitektur (neural network). Neben diesen Aufgaben gibt es Abläufe, die für viele Anwendungen nahezu identisch sind und die sich somit in generischer Form implementieren, beziehungsweise teilweise automatisieren lassen.

Für den Aufbau eines generischen KI-Workflows werden die folgenden Phasen unterschieden: Datenaggregation, Merkmalsextraktion, Modelltraining, Modellevaluierung und Modelloptimierung (Bild 1). Für jede dieser Phasen wurden Softwaremodule in Form von Python-Klassen implementiert, die sich flexibel zu Verarbeitungsketten kombinieren und teilautomatisiert ausführen lassen.

Sensordatenerfassung mit SKALI.KIT und DeepInsights

Voraussetzung für den Aufbau von KI-Anwendungen ist grundsätzlich eine gute, aussagekräftige Datenbasis. Zu Beginn müssen an den betreffenden Anlagen Sensordaten sowie Prozessdaten im Rahmen von Messkampagnen erfasst und für die weitere Verarbeitung aufbereitet und gespeichert werden. Hierfür wurde vom Fraunhofer IIS/EAS in Kooperation mit dem Fraunhofer IZFP mit SKALI.KIT ein mobiles Sensordatenerfassungssystem für Schwingungen im Bereich bis zu 900 kHz entwickelt [2][6][8]. In Verbindung mit der KI-Software-Plattform DeepInsights lassen sich schnell und unkompliziert Datenketten von der Erfassung über Transport, Speicherung, Analyse bis hin zur Visualisierung aufbauen.

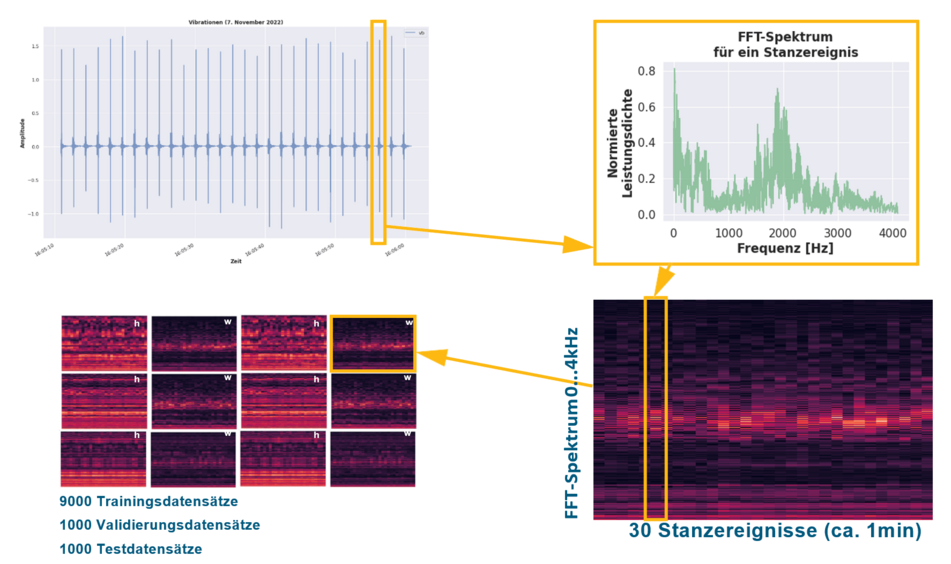

Merkmalsextraktion und Modelltraining

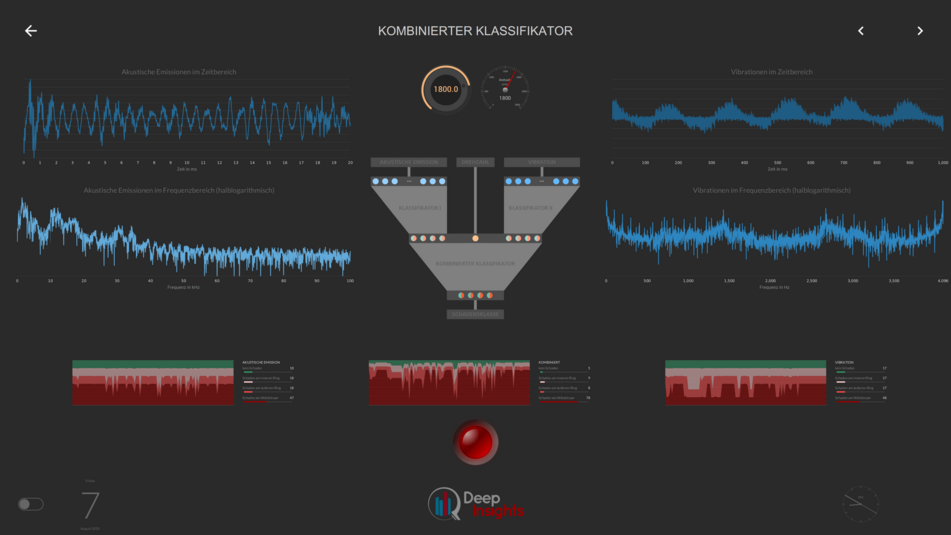

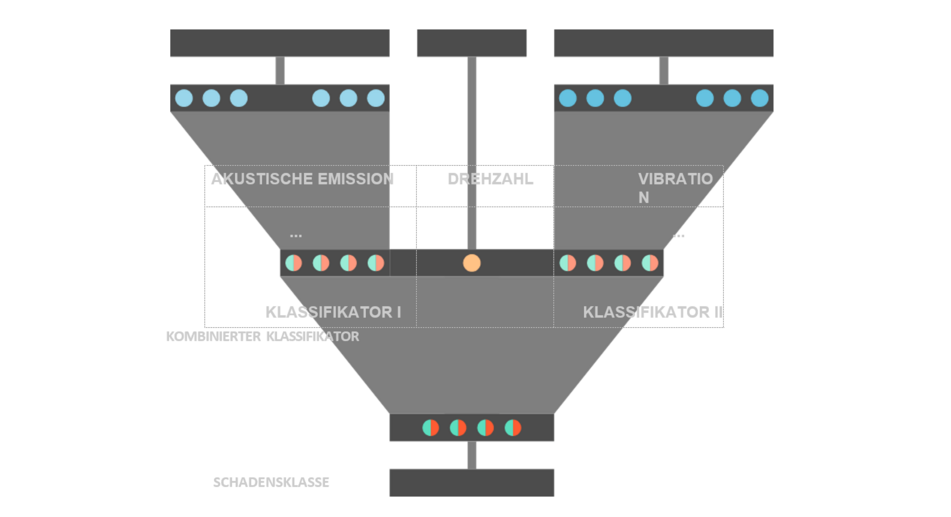

Die beschriebene Infrastruktur ermöglicht Datenanalyst*innen und KI-Expert*innen, sich auf die Entwicklung der Algorithmen für die Merkmalsextraktion sowie auf den Entwurf und das Training des KI-Modells zu konzentrieren. Hierfür stehen Python-Bibliotheken (DeepInsights Analytica [3]) und Jupyter Notebooks zur Verfügung, mit denen ein breites Spektrum an Lösungsansätzen effektiv ausprobiert und hinsichtlich Genauigkeit und Performance bewertet werden kann. Im Ergebnis entstehen vortrainierte Modelle, die mittels DeepInsights unmittelbar in eine In-Stream-Inferenz-Kette integriert werden können. Anwender*innen wird es dadurch ermöglicht, anhand von Online-Dashboards die Ergebnisse einer KI- Lösung mit aktuell an den Anlagen erfassten Daten in Echtzeit zu sehen (Bild 2). Der Ansatz ermöglicht es darüber hinaus, gleichzeitig unterschiedliche KI-Ansätze auf gleicher Sensordatenbasis parallel zu betreiben und miteinander zu vergleichen.

Fazit

Die Umsetzung von KI-basierten Lösungen im industriellen Umfeld ist mit vielen Herausforderungen verbunden. Eine systematische Methodik in Verbindung mit einem teilautomatisierten Workflow kann helfen, ein breites Spektrum an Ansätzen mit geringem Aufwand prototypisch effizient umzusetzen. Das Fraunhofer IIS/EAS hat in den letzten Jahren hierfür Hard- und Softwarekomponenten entwickelt und diese gemeinsam mit Industriepartnern in den Bereichen Schwingungsdatenanalyse und Schadensklassifikation und -prädiktion erfolgreich erprobt.

Bild 2: Visualisierung der Klassifikationsergebnisse per DeepInsights-Online-Dashboard.

Bild 3: Merkmalsextraktion am Beispiel von Schwingungen bei Stanzereignissen

Bild 4: Hierarchische Netztopologie für Klassifizierungs-Netzwerke mit Sensordatenfusion [6]

Bild 5: Quantitative Bewertung vortrainierter Modelle mit Hilfe unterschiedlicher Metriken und Kennzahlen (kombinierte Klassifikation mit Sensoredatenfusion Vibrationen + akustische Emissionen)

[1] ATKI – Anwendungs- und Testzentrum KI am Fraunhofer IIS/EAS: www.eas.iis.fraunhofer.de/de/innovationsthemen/ kuenstliche-intelligenz/anwendungszentrum-ki.html

[2] Christian Schmidt, Oliver Mey, André Schneider, Samuel Klein, Dirk Mayer, and Olaf Enge-Rosenblatt: Verbesserte Wälzla- gerüberwachung durch Kombination von Vibrations- und AE-Sensorik sowie multivariater, ML-gestützter Datenanalyse. 2021. publica.fraunhofer.de/handle/publica/411353

[3] DeepInsights Analytica (im Aufbau): github.com/deepinsights-analytica

[4] KI-Strategie Sachsen: www.iis.fraunhofer.de/de/profil/jb/2020/ki-sachsen.html

Oliver Mey, Willi Neudeck, André Schneider, Olaf Enge-Rosenblatt: Machine Learning-Based Unbalance Detection of a Rota- ting Shaft Using Vibration Data. 25th IEEE International Conference on Emerging Technologies and Factory Automation (ETFA), Vienna, Austria, 2020, pp. 1610-1617, doi: 10.1109/ETFA46521.2020.9212000.

[5] Oliver Mey, André Schneider, Olaf Enge-Rosenblatt, Dirk Mayer, Christian Schmidt, Samuel Klein, Hans-Georg Herrmann: Condition Monitoring of Drive Trains by Data Fusion of Acoustic Emission and Vibration Sensors. Processes 2021, 9, 1108. doi.org/10.3390/pr9071108

[6] Olaf Enge-Rosenblatt: Qualitätssicherung mittels KI-basiertem Parameter-Monitoring - Hilfreiche Ergänzung der Zerstörungs- freien Prüfung. Deutsche Gesellschaft für Zerstörungsfreie Prüfung, Arbeitskreises Zwickau-Chemnitz (Überregionales Online-Meeting) 2022. publica.fraunhofer.de/handle/publica/418774

[7] Skalisens, SKALI.KIT: www.cit.fraunhofer.de/de/Technologiekerne/IoTCOMMs/skalisens.html

Entdecke unsere Weiterbildungsangebote im Bereich Antriebs- und Schwingungstechnik:

Über die Autoren:

André Schneider studierte Informationstechnik und Theoretische Informatik an den Technischen Universitäten in Chemnitz und Dresden. Seit 1993 ist er am Fraunhofer-Institut für Integrierte Schaltungen IIS in Dresden als wissenschaftlicher Mitarbeiter tätig. Zu den Forschungsthemen zählen die Modellierung, Simulation und Optimierung von Multiphysics-Systemen und die Analyse von Sensordaten mit Hilfe von Methoden der Künstlichen Intelligenz. André Schneider entwickelte unter anderem Softwareplattformen für die massiv-parallele Simulation (GridWorker) und die verteilte KI-Datenanalyse (DeepInsights).

Dr. Olaf Enge-Rosenblatt studierte Automatisierungstechnik und promovierte zum Dr.-Ing. der Elektrotechnik an der Technischen Universität Chemnitz. Seit 2005 ist er am Fraunhofer-Institut für Integrierte Schaltungen IIS, Institutsteil Entwicklung Adaptiver Systeme EAS, in Dresden, seit 2007 als Gruppenleiter. Unter seiner Leitung werden in der Gruppe Datenanalysesysteme zahlreiche

Forschungs- und Applikationsprojekte rund um die Themen Künstliche Intelligenz und Maschinelles Lernen durchgeführt. Anwendungsbereiche sind dabei vor allem die Zustandsüberwachung von Maschinen und Anlagen sowie die Qualitätsüberwachung und Prozessoptimierung. Herr Enge-Rosenblatt hält auch Schulungen zum industriellen Einsatz von KI.

Akshaya Bindu Gowri schloss ihren Master in "Data and Knowledge Engineering" an der Otto-von-Guericke-Universität Magdeburg im Jahr 2022 ab. Seitdem ist sie am Fraunhofer-Institut für Integrierte Schaltungen IIS in der Gruppe Datenanalysesysteme als wissenschaftliche Mitarbeiterin tätig. Dort arbeitet sie an datengestützten Lösungen mit Künstlicher Intelligenz in den Bereichen Qualitätsüberwachung und Objekterkennung. Im Rahmen ihrer Projekte entwickelt sie auch Websites zur Visualisierung der Leistung von Modellen der Künstlichen Intelligenz.