Robuste Regelung von Produktionsprozessen durch (mikro-) magnetische Online-Analyse des Werkstücks.

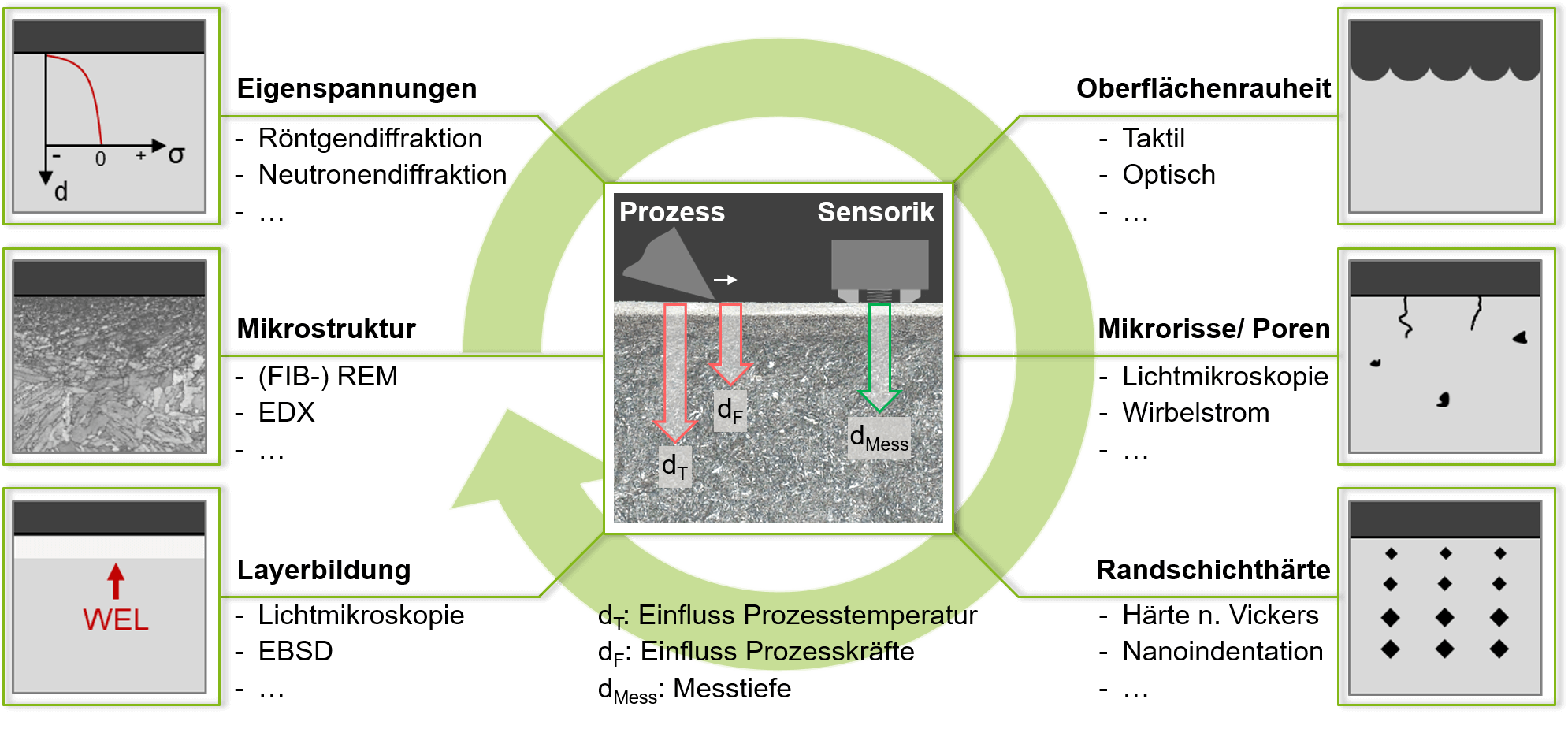

Neben den beschriebenen Konzepten zur mikromagnetischen Zustandsüberwachung und vorbeugenden Instandhaltung steht die Entwicklung von mikromagnetischen Sensoriken für die Regelung von Produktionsprozessen im Fokus der Forschung. In den Schwerpunktprogrammen SPP 2086 und SPP 2183 der Deutschen Forschungsgemeinschaft werden Regelungskonzepte für Zerspan- und Umformprozesse entwickelt und validiert, die zum Großteil auf mikromagnetischer Prüftechnik basieren. Aufgrund der Vielseitigkeit der Mikromagnetik stehen zahlreiche Teilaspekte der Surface Integrity im Fokus. Gezielt konditioniert werden Oberflächen in der Produktion hinsichtlich oberflächennaher Eigenspannungen oder mikrostruktureller Aspekte wie der gezielten Einstellung von verformungsinduziertem Martensit oder der Vermeidung von weißen Randschichten (WEL/WEC). Dieses Beispiel soll stellvertretend für die weiteren Ansätze im Folgenden detailliert erläutert werden.

Sichere Detektion von WEL/WEC in Bauteilrandzonen zur Gewährleistung der Surface Integrity.

Weiß-ätzende Schichten (engl.: white etching layer, WEL) können in Zerspanprozessen, bedingt durch das ausgeprägte thermomechanische Belastungskollektiv in der Randzone der Werkstücke, gebildet werden. Die nanokristallinen Schichten gelten im Allgemeinen als besonders hart und spröde. Thermisch-induzierte WEL werden zudem in Verbindung gebracht mit Zugeigenspannungen in der Randzone. Dadurch fördern WEL Rissinitiierung und Risswachstum und haben stark negative Auswirkungen auf die Leistungsfähigkeit, Zuverlässigkeit und Lebensdauer von Bauteilen. Um die Surface Integrity von Komponenten gewährleisten zu können, ist es daher entscheidend, die Entstehung der Schichten zu vermeiden und ihr Auftreten zerstörungsfrei sicher zu detektieren. Als Alternative zu industriell etablierten zerstörenden Verfahren, wie Metallographie und Mikrohärtemessung, ist der Einsatz zerstörungsfreier mikromagnetischer Verfahren gegenwärtig Gegenstand der Forschung. Ein Verfahren mit großem Potential, auch hinsichtlich des In-Prozess-Einsatzes, ist die Analyse des magnetischen Barkhausenrauschens. In verschiedenen Arbeiten der Autoren konnten weiße Randschichten z.B. in Randzonen tiefgebohrter Werkstücke zuverlässig und zeit-/kosteneffizient detektiert werden. Darauf basierend wird gegenwärtig an Ansätzen zur In-Prozess-Detektion von WEL gearbeitet. Diese sollen es ermöglichen, die Entstehung von WEL bei fortschreitendem Werkzeugverschleiß zu detektieren, um hierauf mit angepassten Zerspanparametern zu reagieren. In einem Softsensorkonzept sollen mikromagnetische Messverfahren die gezielte Konditionierung von Oberflächen in geregelten Zerspanprozessen gewährleisten.

Herausforderungen beim Einsatz (Mikro-) magnetischer Messverfahren.

Neben den zahlreichen Vorteilen mikromagnetischer Messtechniken bestehen im Einsatz zahlreiche Herausforderungen und Limitierungen. Vor diesem Hintergrund gilt es bei jeder Messung durch Kalibrierversuche sicherzustellen, dass die Effekte und deren Einfluss auf die mikromagnetischen Kennwerte sicher separiert werden können, um einen großen Erkenntnisgewinn sicherzustellen. Hierfür ist es zudem erforderlich, die Interaktion und Evolution der Effekte tiefgehend zu untersuchen. Großer Forschungsbedarf besteht hinsichtlich der präzisen Abschätzung der räumlichen Auflösung mikromagnetischer Messungen. Die Herausforderungen sind gegenwärtig Gegenstand zahlreicher Forschungsprojekte, die zum Ziel haben, die Vorteile der Mikromagnetik gewinnbringend auszunutzen und Innovationspotenziale auszuschöpfen.