Alle reden von Künstlicher Intelligenz (KI). Aber welchen Mehrwert bietet KI für drängende Themen in Entwicklung und Produktion?

Herausforderungen

Bei immer schnelleren Produktzyklen und neuen Herausforderungen, wie bei der E-Mobilität, suchen Industrieunternehmen nach Lösungen, um ein nachhaltiges Qualitätsmanagement mit schneller Produktabsicherung, stabilen Prozessen und wettbewerbsfähigen Herstellkosten zu verbinden. Dazu kommen Aspekte der Nachhaltigkeit und Ressourceneffizienz, die eine immer größere Rolle spielen, sowie ein Mangel an geeigneten Fachkräften für diese anspruchsvollen Aufgaben.

Gerade das Produkt-Design stellt Ingenieur*innen bei Produkten mit hunderten Anforderungen (Qualitätsmerkmalen) und noch mehr möglichen Einflussfaktoren vor große Probleme. Standardmäßiges Ingenieursvorgehen führt oft zu langsam oder überhaupt nicht zum Ziel.

Engineering-KI zur optimalen Auslegung von Produktmerkmalen und Prozessen

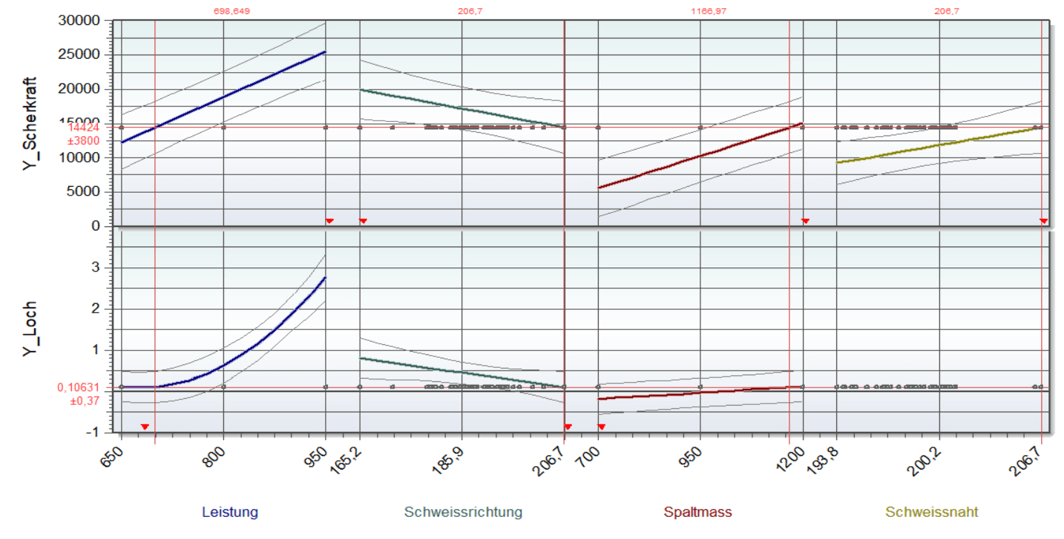

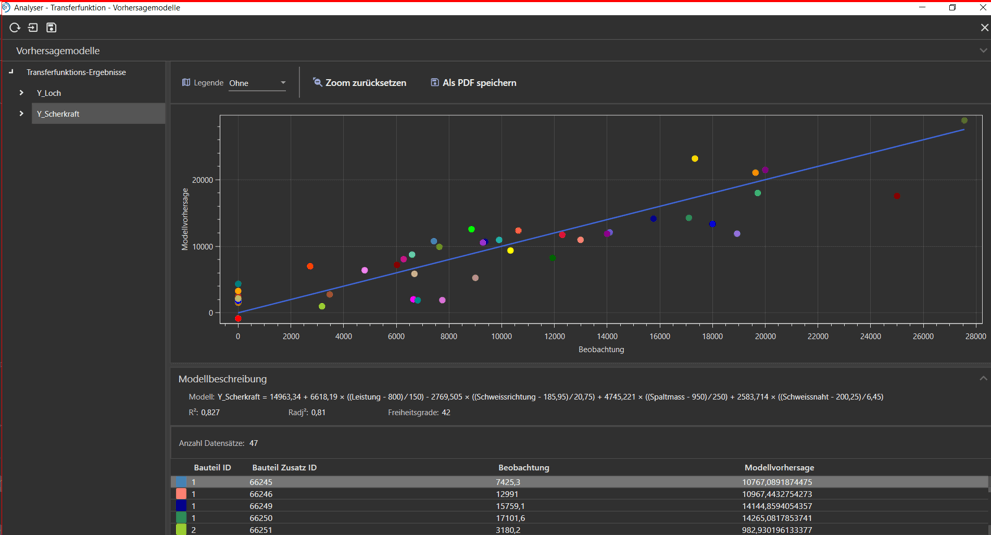

Bei all diesen Fragestellungen hilft ein Engineering-KI System, das Fehlerursachen identifiziert, unbekannte Wirkzusammenhänge aufdeckt und errechnet, wie man die Produktmerkmale und Prozesse auslegen muss, also konkrete Werte für Nominale und SOLL-Werte im sogenannten Best Setting ausgibt.

Damit ein KI-System bereits ab dem Produkt-Design eingesetzt werden kann, darf es nicht auf große Datenmengen („Big Data“) angewiesen sein, denn die liegen in dieser Phase des Produktlebenszyklus‘ sicher nicht vor. Das hier vorgestellte Engineering-KI System Analyser®, das speziell für nachhaltig robuste Produkte und stabile Prozesse entwickelt wurde, arbeitet auf Basis von Anlernstichproben mit nur 6 – 30 Teilen und verarbeitet neben Kategorien und stetigen Werten auch Kurven- und Flächendaten. Der zugrunde liegende Algorithmus ist international patentiert.

Voraussetzung dafür, dass das Engineering-KI System auch mit wenigen Daten funktioniert, ist die systematische Auswahl der Stichproben („Smart Data“). Mit diesen Daten erstellt der Analyser® valide Vorhersagemodelle schon in der Entwicklung und im Prototypenbau, er sagt die Qualität und Zuverlässigkeit über Lebensdauer vorher und errechnet die Best Settings für die Parametrierung und Tolerierung der Produkte, Design-Merkmale und Prozesse.

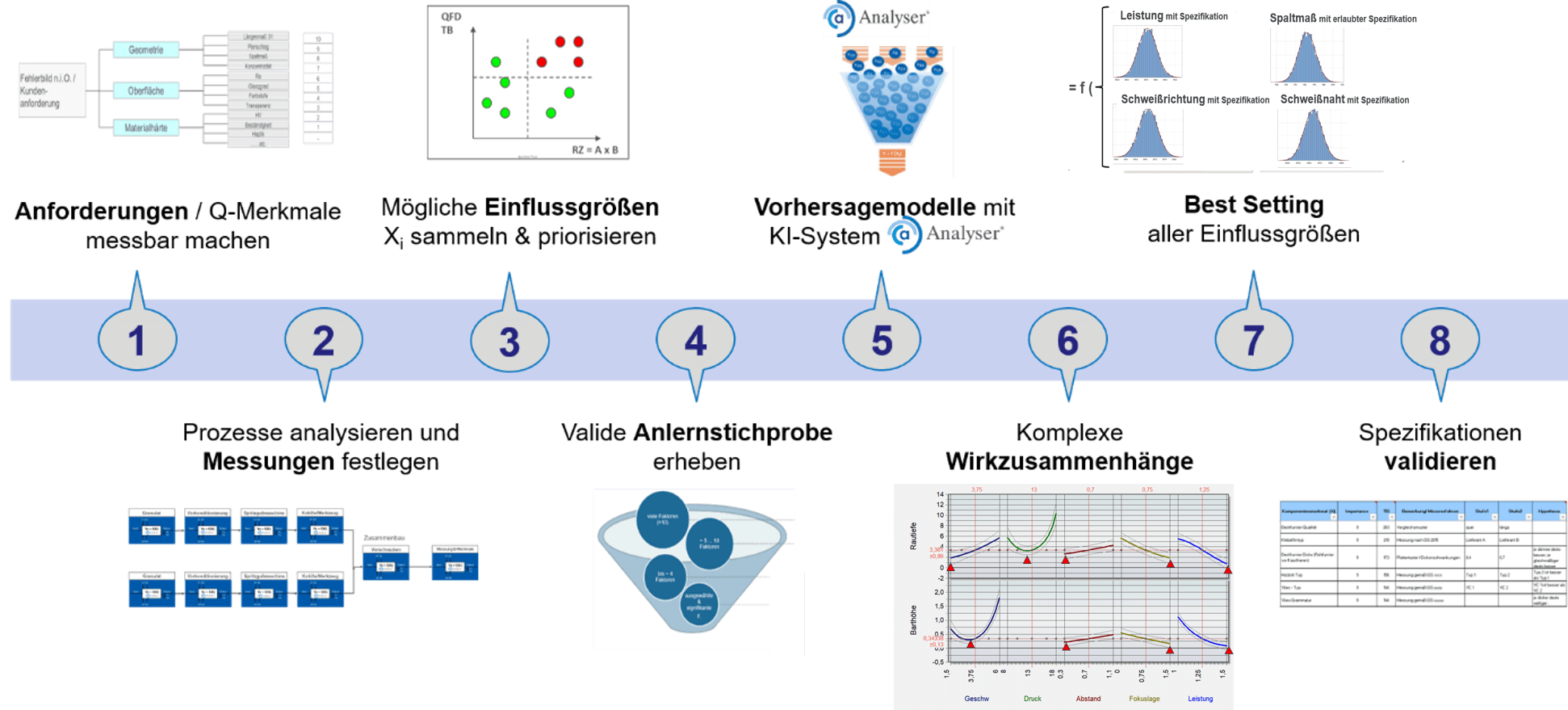

In acht Schritten zu robusten Produkten und stabilen Prozessen

Um die richtigen Daten für das Anlernen der KI zu identifizieren („Smart Data“ statt „Big Data“), wird mit der Methode Robust Design gearbeitet, die aus Design for Six Sigma und Lean Six Sigma auf Basis hunderter Engineering-Projekte weiterentwickelt wurde.