Product Carbon Footprint optimieren

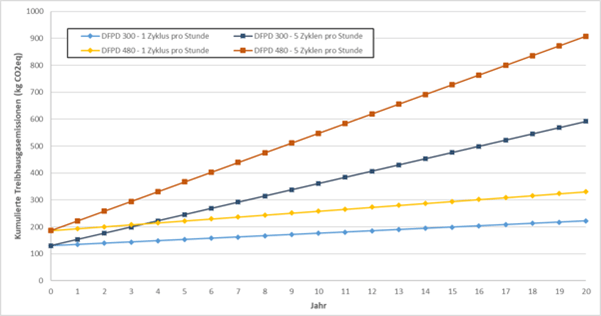

Der PCF des Antriebs bei der Herstellung wurde um 30 Prozent reduziert, das heißt, bei der Herstellung des kleineren Antriebs werden nur noch 70 Prozent der CO2-Äquivalente im Vergleich zum größeren Antrieb erzeugt. Der zweite Anteil des PCF über den Lebenszyklus bildet die CO2eq-Emission durch die benötigte Energie im Produktionsbetrieb. „Diese Emissionen hängen von zwei Faktoren ab: zum einen vom Druckluftverbrauch selbst und zum anderen von den Emissionen, die mit der Erzeugung der Energie verbunden sind, die zur Erzeugung der Druckluft erforderlich ist“, schildert Roos weiter: „Der Druckluftverbrauch ist geringer bei Nutzung kleinerer Antriebsbaugrößen und hängt natürlich auch noch ab von der Anzahl der Schaltungen im Prozess.“

PCF-Anteile in Fertigung und Betrieb

Die mit der Erzeugung der Energie verbundenen Emissionen variieren wiederum abhängig vom eingesetzten Energiemix – im Bestfall betragen diese Emissionen null bei ausschließlicher Verwendung grüner Energie. Roos erklärt weiter: „Da wir momentan noch kein sehr ausgeprägtes Gefühl für CO2eq-Emissionen über den Lebenszyklus haben, haben wir Sensitivitätsanalysen in Bezug auf die Schalthäufigkeiten der Antriebe im Prozess durchgeführt. Varianten waren dabei eine beziehungsweise fünf Schaltungen pro Stunde, die damit sicherlich näher an Prozessen der chemischen Industrie als der Fertigungstechnik liegen. Und wir haben konstant CO2eq-Emissionen angenommen, die den Energiemix in Deutschland in 2018 repräsentieren, bei einem Betrachtungsraum von 20 Jahren. Die Untersuchungsergebnisse zeigen, dass bei niedriger Schalthäufigkeit mit etwa einer Schaltung pro Stunde der Anteil des PCF der Herstellung den Life Cycle-PCF des Antriebs unabhängig von der Antriebsgröße dominiert.“ Für fünf Schaltungen pro Stunde im Prozess ergeben sich Anteile von rund 20 Prozent für den PCF in der Herstellung im Vergleich zum Life Cycle des Antriebs.