Herausforderungen im E/E Design und HV-Sicherheit

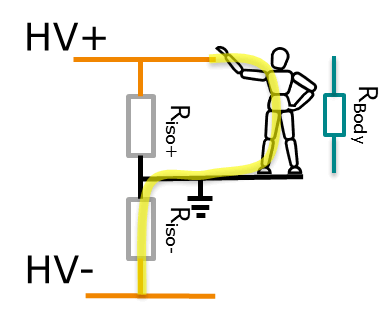

Hochvolt-Bordnetze in Kraftfahrzeugen werden als isolierte Systeme ohne Bezug zur Niedervolt- Fahrzeugmasse (Karosserie/Rahmen) ausgeführt. Dies verhindert, dass es im einfachen Fehlerfall zu einem Stromfluss über den menschlichen Körper kommen kann. Doch die Realität weist hier zwei Problematiken auf, die im Sinne der elektrischen Sicherheit insbesondere bei brennstoffzellenelektrischen Nutzfahrzeugen genau betrachtet werden müssen – die Isolationswiderstände und die Y-Kapazitäten zwischen HV+ und Fahrzeugmasse, sowie zwischen HV- und Fahrzeugmasse.

Erstere treten in den einzelnen Komponenten auf, da die hohen elektrischen Widerstände der verfügbaren Isolationsmaterialien und isolierende Luft- und Kriechstrecken unter Alterungs- und Umwelteinflüssen, wie Temperatur und Feuchtigkeit abnehmen und insbesondere in Elektromotoren, Bremswiderständen und Brennstoffzellen maßgeblich zu einem niedrigen Gesamt-Isolationswiderstand beitragen. Dieser vermindert die oben genannte ideale Isolation des HV-Systems und führt bei Unterschreitung der in den einschlägigen Normen festgehaltenen Grenzwerte bereits schon im Einfachfehler zu einem potentiell gefährlichen Stromfluss durch den menschlichen Körper, siehe Abbildung 3.

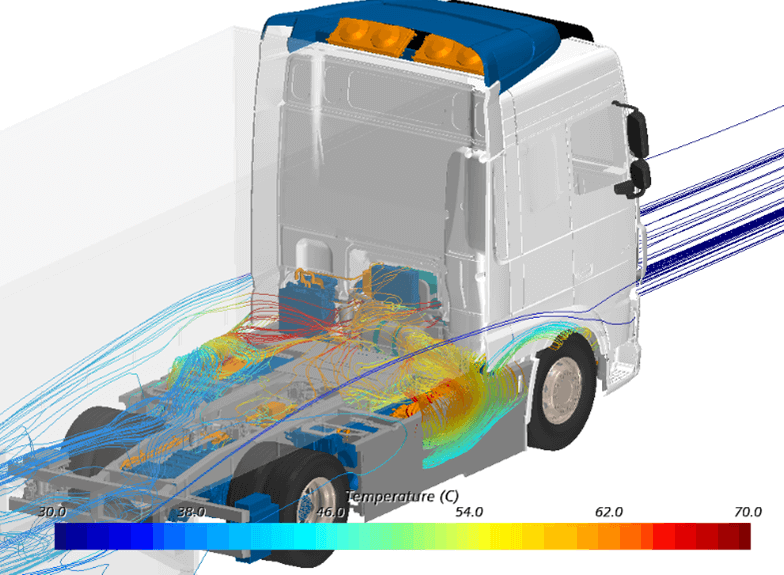

Bei Brennstoffzellen ist das Thema noch wesentlich sensibler, weil das verwendete Wasser/Glykol-Gemisch zur Kühlung in direktem Kontakt mit den HV-spannungsführenden Bipolarplatten ist und somit die Leitfähigkeit des Kühlmittels, sowie Querschnitt, Länge und Anzahl der Pfade zu Fahrzeugmasse den Isolationswiderstand definieren. Um Effizienzverluste durch galvanisch getrennte DC/DC-Wandler zu vermeiden, konnte AVL simulationsbasiert die beiden AVL-Brennstoffzellensysteme hinsichtlich Isolationswiderstand so weit optimieren, dass sie in zweifacher Ausführung mit gesamt über 300 kW Nettoausgangsleistung im LKW eingesetzt werden können und noch ausreichend Reserven für weitere HV-Komponenten mit niedrigen Iso-Widerständen, wie z.B. den Bremswiderständen, gegeben ist. Analog wurde zur Reduktion der Y-Kapazitäten auf eine entsprechende Auslegung der Komponenten am Gleichspannungszwischenkreis geachtet.