Neue Trends für die Herstellung von Schmiedegesenken

mittels additiver Fertigung

Abstrakt

Die Herstellung von Schmiedegesenken ist eine komplexe und präzisionsintensive Aufgabe, die traditionell durch konventionelle zerspanende Fertigungstechniken erfolgt. Mit dem Aufkommen der additiven Fertigungstechnologien (AM) eröffnen sich jedoch neue Möglichkeiten für die Produktion dieser Umformwerkzeuge. Die AM-Technologien, die ursprünglich hauptsächlich für die Produktion von Prototypen und kleinen Serien genutzt wurden, gewinnen zunehmend an Bedeutung für die Fertigung von Schmiedegesenken. Dieser Artikel beleuchtet die Ermüdungseigenschaften von additiv gefertigten Proben aus

17-4PH und legt einen besonderen Schwerpunkt auf die optimierte konstruktive Auslegung der additiv gefertigten Schmiedegesenke.

Additive Fertigung im Fokus

Additive Fertigung, auch bekannt als 3D-Druck, hat sich in den letzten Jahren als revolutionäre Technologie etabliert, die die Art und Weise der Bauteilfertigung verändert. Im Gegensatz zu traditionellen Fertigungsmethoden, bei denen Material abgetragen oder umgeformt wird, baut die additive Fertigung Teile schichtweise, basierend auf digitalen 3D-Modellen auf. Dies bietet zahlreiche Vorteile, darunter Gestaltungsfreiheit, effizientere Materialausnutzung, schnellere Prototypenentwicklung und eine On-Demand-Produktion. Diese Vorteile ließen die additive Fertigung zu einer attraktiven Option für viele Branchen und Anwendungen werden.

Ursprünglich wurde die additive Fertigung vor allem für die schnelle und kostengünstige Herstellung von Prototypen genutzt, um Designs zu testen und zu verfeinern. In den letzten Jahren hat sich die Technologie jedoch erheblich weiterentwickelt und ist nun in der Lage, komplexe und funktionsfähige Endbauteile herzustellen. Additive Technologien bieten mittlerweile ein enormes Potenzial für die Herstellung von Umformwerkzeugen, insbesondere für Schmiedegesenke. Traditionelle Warmarbeitsstähle, die üblicherweise für die Herstellung von Schmiedegesenken verwendet werden, neigen während des AM-Prozesses aufgrund der komplexen thermischen Zyklen zur Rissbildung. Dies hat die Forschung und Entwicklung in Richtung maraging- und ausscheidungshärtender Stähle wie 17-4PH gelenkt, die sich durch eine bessere Eignung für additive Fertigungsprozesse auszeichnen. Durch den Einsatz additiver Fertigung können Schmiedegesenke endkonturnah gefertigt werden, wodurch die Notwendigkeit umfangreicher Zerspanungsarbeiten entfällt.

Ermüdungseigenschaften des additiv gefertigten Materials

Die Ermüdungsbeständigkeit ist für Schmiedegesenke von entscheidender Bedeutung, da diese Werkzeuge während des Betriebs zyklischen Belastungen ausgesetzt sind. Eine hohe Ermüdungsbeständigkeit gewährleistet eine längere Lebensdauer und Zuverlässigkeit der Werkzeuge, was zu Kosteneinsparungen und einer höheren Effizienz im Produktionsprozess führt.

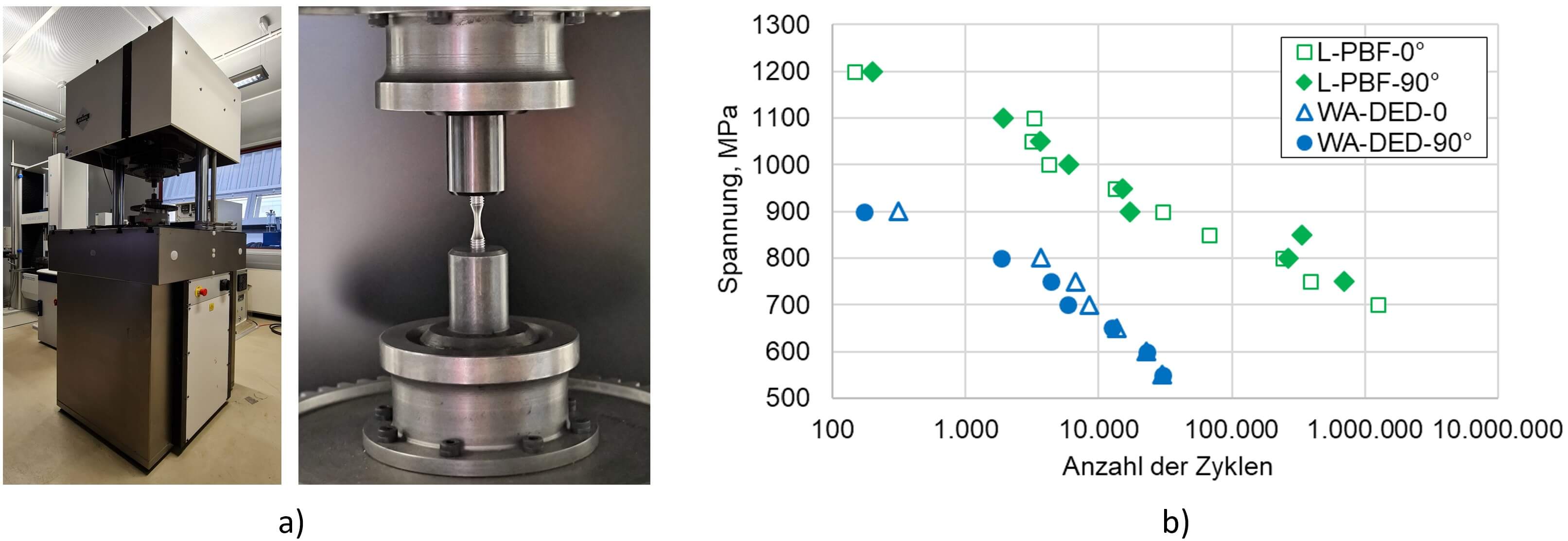

Um die Ermüdungseigenschaften von additiv gefertigten Proben zu untersuchen, wurden am Fachgebiet Hybride Fertigung der BTU Cottbus-Senftenberg Proben aus dem Stahl 17-4PH mit zwei verschiedenen additiven Fertigungsverfahren hergestellt: selektives Laserschmelzen (LPBF, engl. Laser Powder Bed Fusion) und Lichtbogenauftragschweißen (WA-DED, engl. Wire Arc Direct Energy Deposition). In Abbildung 1 sind die Maschinen für das jeweilige Verfahren und die hergestellten Proben aus dem Werkstoff 17-4PH dargestellt. Die Proben wurden anschließend auf ihre Ermüdungseigenschaften getestet.