Qualitätsanforderungen an Schweißnähte und deren Umsetzung im

automatisierten Schweißprozess

Schweißen ist eine unverzichtbare Verbindungstechnik, die in nahezu jeder Konstruktionsabteilung vorgesehen wird. Sie ermöglicht das Zusammenfügen von Einzelteilen, die zwar konstruktiv zueinander gehören, jedoch nicht aus einem Stück gefertigt werden können.

Für die Nutzenden geschweißter Produkte steht die Schweißtechnik selbst oft im Hintergrund; entscheidend ist, dass das Produkt seine Funktion sicher erfüllt. Ob Fahrzeuge, Baugerüste, Schiffe, Brücken oder Industriegetriebe – die Schweißtechnologie ist allgegenwärtig, auch wenn sie selten bewusst wahrgenommen wird.

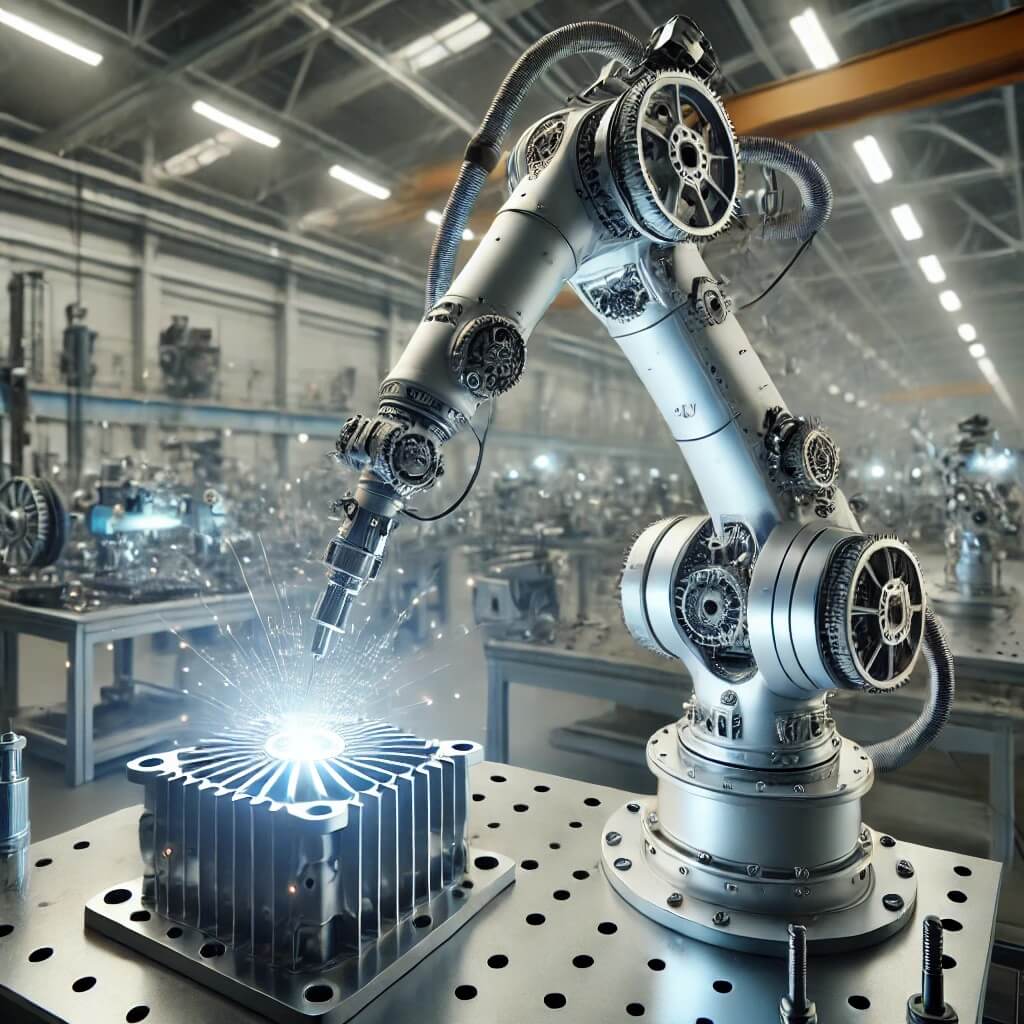

In den letzten Jahrzehnten hat sich die Schweißtechnik rasant weiterentwickelt und nimmt heute eine Schlüsselrolle in der Maschinenbauindustrie ein. Effektive schweißtechnische Lösungen und die Optimierung von Nebenzeiten, die einen Großteil der Fertigungszeit beanspruchen, sind zentrale Herausforderungen für Konstruktion, Arbeitsvorbereitung und Fertigung. Kostensenkungen durch die Reduzierung von Nebenzeiten, die Erhöhung der Lichtbogenbrennzeit und die Minimierung von Fehlern sind wesentliche Ziele.

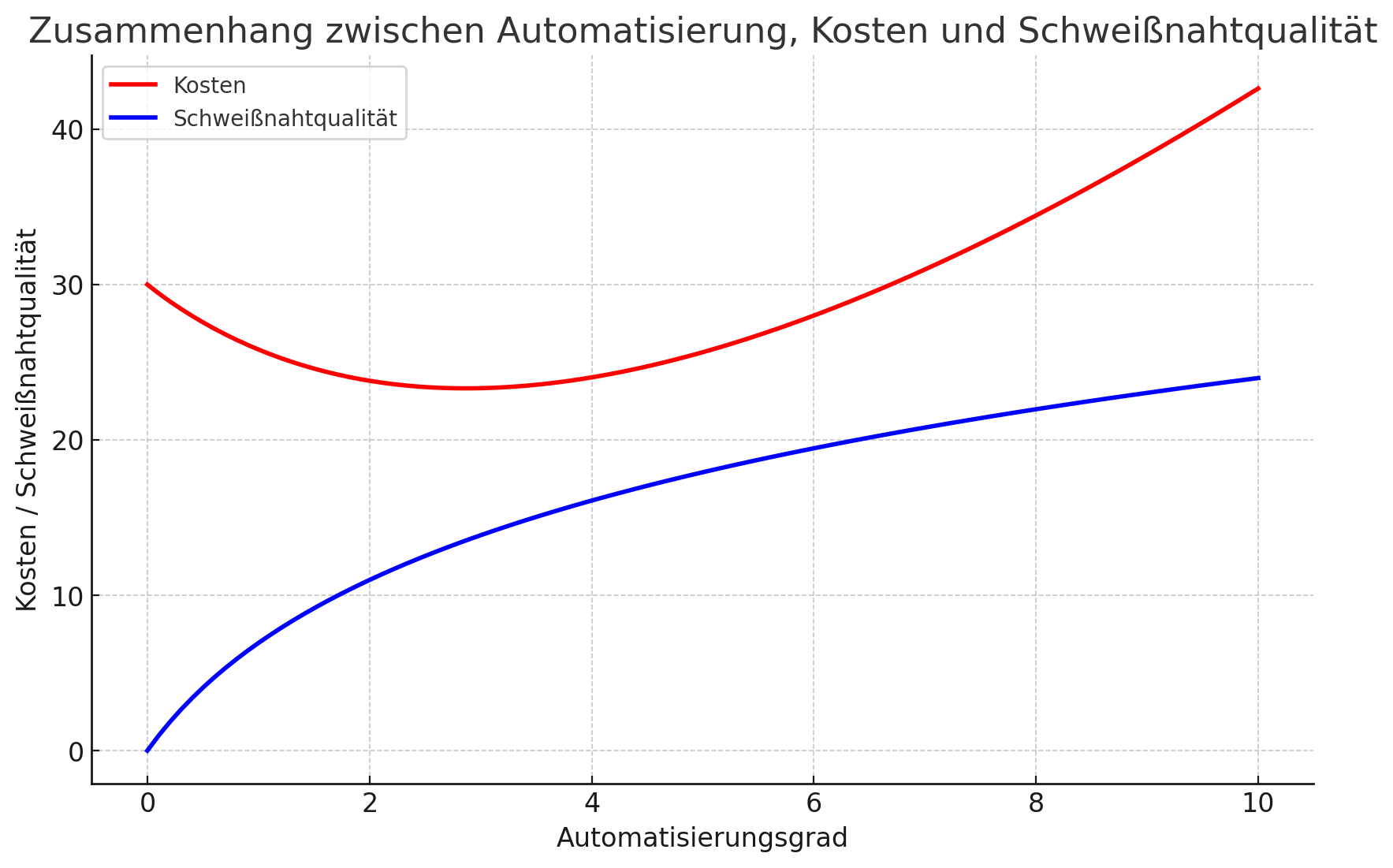

Daher sollten Qualitätsanforderungen an Schweißnähte möglichst früh im Konstruktionsprozess festgelegt werden. Der Zusammenhang zwischen den Kosten und der Qualität von Schweißnähten ist komplex und folgt oft einer nichtlinearen Beziehung.