Schadenfrüherkennung mittels Schwingungsüberwachung von mechanischen und elektrischen Antrieben

Maschinen unterliegen im Betrieb verschiedenen Belastungen, die im Laufe des Betriebes zu Schäden führen können. Die Art der Schadentstehung lässt sich im Wesentlichen in drei Hauptkategorien einteilen: Gewaltschaden, Verschleiß und Dauerbruch (Fatigue-Schäden).

Gewaltschaden entsteht durch plötzliche, äußere Einwirkungen wie Stöße, Überlastungen oder Unfälle aufgrund von z.B. falschem Umgang oder fehlerhafter Steuerung. Diese Schäden treten oft unerwartet auf und führen in vielen Fällen sofort zum Ausfall der betroffenen Maschine oder Komponente.

Verschleiß bezeichnet den Materialabtrag an Oberflächen, der in vielen Fällen linear über die Zeit durch Reibung, Korrosion oder chemische Einflüsse verursacht wird. Dieser Prozess lässt sich häufig durch regelmäßige Wartung und den Einsatz geeigneter Werkstoffe und Schmiermittel verlangsamen. In bestimmten Fällen, welche mit Design ggf. Steuerungsabweichungen zusammenhängen, lässt sich der Verschleiß ohne Systemoptimierungen nicht stoppen bzw. verlangsamen.

Dauerbruch tritt auf, wenn ein Werkstoff über längere Zeit dynamisch schwelenden oder wechselnden Belastungen ausgesetzt ist. Obwohl die Belastung für sich genommen gering sein kann, führt die dauerhafte Beanspruchung zu Rissbildung und schließlich nach bestimmtem Lastwechsel zum Bruch. Dauerbruch tritt typisch bei rotierenden oder schwingenden Maschinenteilen auf.

Die genaue Analyse der Schadensursache ist entscheidend, um geeignete Maßnahmen zur Vermeidung zukünftiger Ausfälle zu treffen die richtige Technology zur Zustandsüberwachung bzw. Schadenfrüherkennung zu identifizieren und die Lebensdauer der Maschine zu verlängern.

Schadenursachen wie z.B. Schmierstoffmangel, Unwucht oder Ausrichtefehler und die daraus resultierenden Schäden in einem Antriebssystem wirken sich direkt auf dessen Schwingverhalten aus. Insbesondere Lagerverschleiß, Rissbildungen oder Zahnradfehler wie Grübchenbildung und Flankenbrüche verändern die Dynamik des Systems und führen häufig zu charakteristischen Schwingungsmustern. Einerseits treten zusätzliche Anregungen mit bestimmter Frequenzmuster auf. Andererseits reagieren die Systemeigenfrequenzen auf diese Anregungen mit bestimmten Frequenzmodulationen.

Schadenursachen wie Unwuchten an rotierenden Teilen verursachen meist niederfrequente, sinusförmige Schwingungen, die mit der Drehzahl zunehmen.

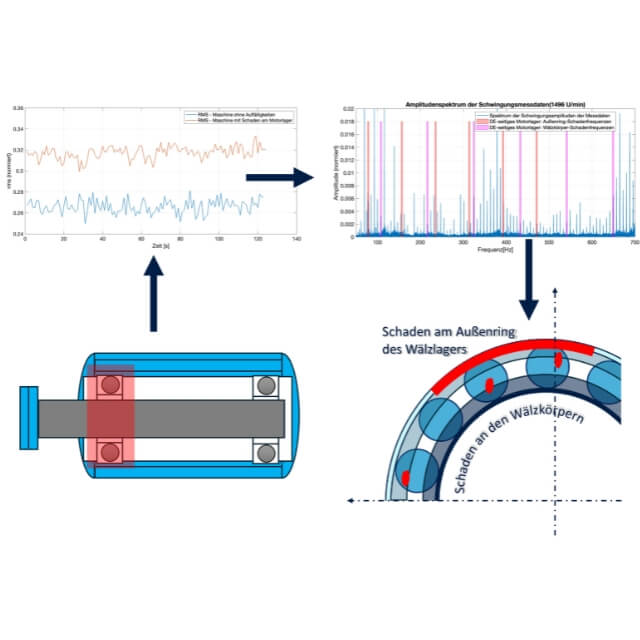

Wälzlagerschäden führen in der Anfangsphase zur Erhöhung von Frequenzmodulationen in höheren Frequenzbereich. Bei der Entwicklung der Lagerschäden wandern die Schadenfrequenzen in den Tieffrequenzbereich und es treten sogenannte Lagerschadenfrequenzen (Kinematische Überrollfrequenzen des Innenrings, des Außenrings sowie des Wälzkörpers) des jeweiligen Lagers auf. Die Zahnradschäden verändern das typische periodische Anregungsverhalten mit der Zahneingriffsfrequenz der betroffenen Getriebestufe. Dabei sind einerseits die mehrfachen Modulationen der Zahneingriffsfrequenzen und andererseits die Seitenbändern-Modulationen um diese Frequenzen von großer Bedeutung bei der Diagnose der Veränderungen des Schwingverhaltens. Durch diese Veränderungen in dem Schwingverhalten des Antriebssystems lassen sich gute Möglichkeiten zur Schadens-Früherkennung über Schwingungsanalysen umsetzen. Als Beispiel zeigt das Bild 1 das Schadenfrequenzmuster des Außenrings und der Wälzkörpers des DE-seitiges (getriebeseitig: Eng. Drive Edge) Wälzlagers eines elektrischen Antriebs in den Schwingungsmessdaten eines Antriebssystems mit einer Nennleistung von 140 kW. Durch diese Art von Früherkennung lässt sich die Planung von Instandhaltungsmaßnahmen optimieren und Folgeschäden verhindern und somit die sogenannte Prädiktive Instandhaltung (Eng. Predictive Maintenance) realisieren.