Gleitlager in Verbrennungsmotoren stehen unter extremen Belastungen. Ihre Lebensdauer ist entscheidend für die Zuverlässigkeit und Effizienz des Gesamtsystems. Dieser Fachartikel stellt eine Methode zur mehrkörpersimulationsbasierten Verschleißberechnung vor, mit welcher sich die Entwicklung der Lagergeometrie und Oberflächenrauheit über die Betriebszeit vorhersagen lässt. Auf Basis eines iterativen Rechenansatzes und Oberflächenmessungen aus dem Betrieb kann so die zeitabhängige Verschleißtiefe berechnet und eine belastbare Abschätzung der Lagerlebensdauer vorgenommen werden – ein deutlicher Mehrwert für die Entwicklung langlebiger und robuster Lagerkonzepte.

Dynamische Rauheitsanpassung zur Optimierung der Hauptlagerauslegung

Bildquelle: Selber erstellt

Die Berücksichtigung des Einlaufens der Oberfläche verbesserte die Güte der Lagerlebensdauerabschätzung

Modellierung eines Kurbelwellenhauptlagers in einem MKS-Detailmodell

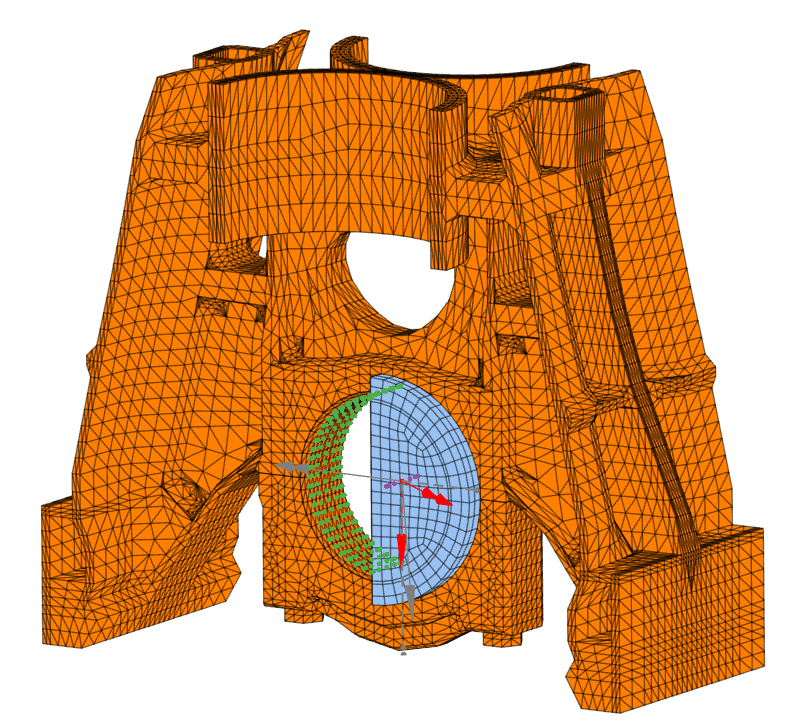

Für die Untersuchung wurde ein detailliertes MKS-Modell eines Hauptlagers erstellt, das sich auf die beiden unmittelbar beteiligten Lagerpartner – Kurbelwelle und Motorgehäuse – konzentriert. Alle übrigen Motorstrukturen und externe Kräfte wurden über geeignete kinematische und dynamische Randbedingungen berücksichtigt. Die Kurbelwelle wird aufgrund des begrenzten Modellausschnitts und der fehlenden Berücksichtigung angrenzender Lagerstellen als starrer Körper modelliert. Das Gehäuse hingegen wird als flexibler Körper abgebildet, wobei eine Reduktion der Finite-Elemente-Struktur mittels des Craig-Bampton-Verfahrens erfolgt. Diese Reduktion ermöglicht eine effiziente Einbindung des Strukturverhaltens in die Simulation bei gleichzeitiger Erhaltung der Flexibilität der Struktur.

Zur detaillierten Erfassung der Kontaktverhältnisse wurde die Lageroberfläche des Gehäuses mit einer inhomogenen Knotenverteilung vernetzt, insgesamt wurden 7 × 60 Knoten kondensiert, siehe Abbildung 1. In den Randbereichen erfolgte eine dichtere Knotenplatzierung, da dort erfahrungsgemäß höhere lokale Deformationen und folglich Festkörperkontakt auftreten. Diese Bereiche sind aus diesem Grund besonders interessant für die Untersuchung von Mischreibung und dem Verschleißprozess was den erhöhten Detailierungsgrad bergründet.

Als Lastfall wurde ein typischer Betriebspunkt unter realistischen Bedingungen gewählt, charakterisiert durch eine Drehzahl von 1.500 U/min und eine hohe mechanische Lagerbelastung. Diese Konfiguration stellt eine besonders ungünstige Situation für die Ausbildung eines stabilen hydrodynamischen Schmierfilms dar und begünstigt das Auftreten von Festkörperkontakt. Sie eignet sich daher ideal für die Bewertung des Verschleißverhaltens unter verschärften Bedingungen.

Abbildung 1: Screenshot aus AVL EXCITE M. Der Ausschnitt des Motorengehäuses ist orange dargestellt und die kondensierten Knoten in grün. Der Ausschnitt der Kurbelwelle ist blau dargestellt und die kondensierten Knoten in lila, die Kurbelwelle ist zusätzlich an der Hochachse geschnitten und die wirkenden Kräfte und Momente sind mit roten Pfeilen abgebildet.

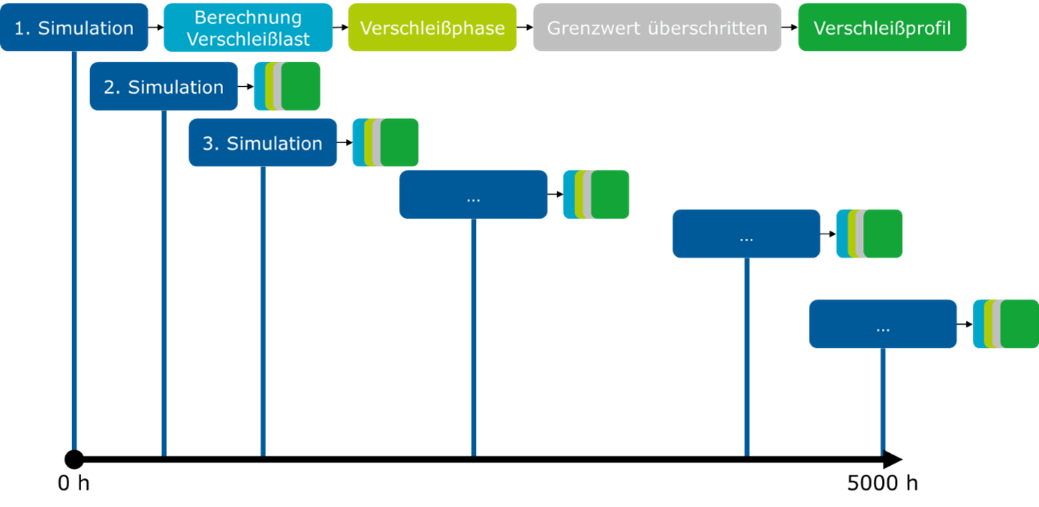

Abbildung 2: Visualisierung der iterativen Verschleißberechnung

Iterative Verschleißberechnung mit dynamischer Rauheitsentwicklung

Zur Vorhersage der Verschleißentwicklung wurde ein iteratives Simulationsverfahren implementiert. Dieses basiert auf einer zyklischen Kopplung zwischen dem EHD-Modell zur Berechnung der Druckverteilung und einem energetisch basierten Verschleißmodell nach Fleischer (1). In der ersten Iteration wird die ursprüngliche, unverschlissene Lagerkontur verwendet. Basierend auf der berechneten Lagerbelastung wird anschließend die Reibarbeit auf der Lageroberfläche integriert, aus der wiederum die Verschleißtiefe abgeleitet wird.

Um numerische Stabilität und physikalische Nachvollziehbarkeit zu gewährleisten, wird pro Iteration eine maximale Verschleißtiefe von 0,1 Mikrometer festgelegt. Ist diese erreicht, wird die entsprechende Zeitspanne als inkrementelle Betriebszeit gespeichert. Anschließend wird das Lagerprofil entsprechend der berechneten Verschleißverteilung modifiziert, und die nächste Iteration gestartet. Dieser Prozess wird so lange wiederholt, bis die Zielbetriebszeit – in diesem Fall 5.000 Stunden – erreicht ist, siehe Abbildung 2.

Ein zentrales Merkmal des Simulationsmodells ist die gleichzeitige Anpassung der lokalen Oberflächenrauheit. In jeder HD-Zelle wird die Rauheit als Funktion der Verschleißtiefe kontinuierlich angepasst. Grundlage hierfür ist eine benutzerdefinierte Zuordnungstabelle, welche die Reduktion der Oberflächenrauheit beschreibt. Die Einträge in der Tabelle wurden mit Hilfe von vermessenen Oberflächen aus dem Betrieb definiert. Durch diese Methode kann der Einschleifeffekt realistisch nachgebildet werden, bei dem vor allem die höchsten Rauheitsspitzen in den frühen Betriebsstunden abgetragen werden und die Oberfläche zunehmend geglättet wird.

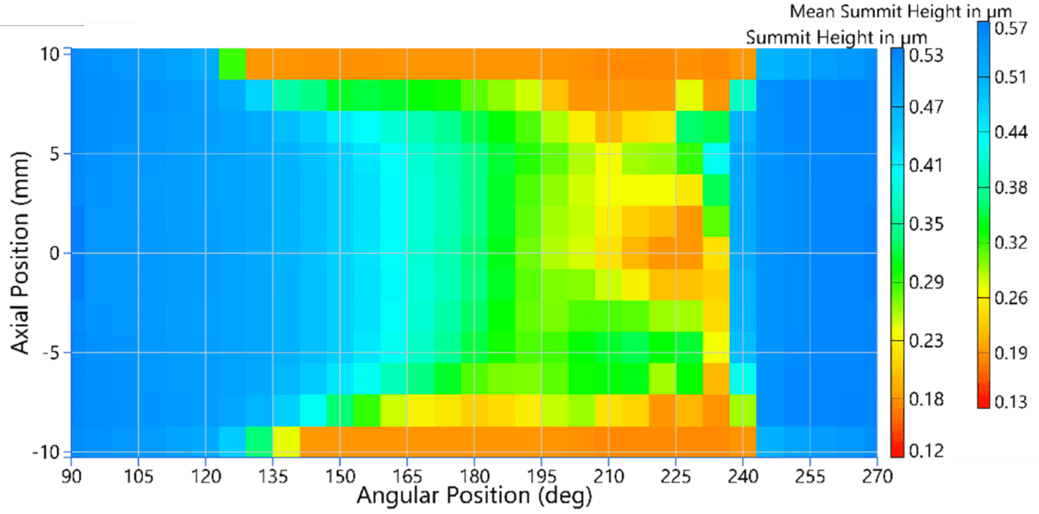

Abbildung 3 Verteilung der Oberflächenrauheitswerte auf der unteren Lagerhälfte nach 5000 Stunden Betriebszeit für Variante B

Einfluss der dynamischen Rauheitsentwicklung auf das Verschleißverhalten

Zur Bewertung des Einflusses der dynamischen Rauheitsentwicklung wurden zwei Simulationsvarianten miteinander verglichen. In Variante A wurde die Rauheit über die gesamte Betriebsdauer konstant gehalten. In Variante B erfolgte die beschriebene, iterativ angepasste Rauheitsmodellierung. Beide Varianten wurden mit identischen Lagerlasten und Betriebsparametern über 5.000 Betriebsstunden hinweg simuliert.

Die Ergebnisse zeigen deutliche Unterschiede im Verschleißverhalten: In Variante A ergibt sich eine maximale Verschleißtiefe von 5,49 µm. In Variante B hingegen reduziert sich dieser Wert auf 2,98 µm – was einer Differenz von rund 184 % entspricht. Diese signifikante Reduktion ist auf die dynamisch reduzierte Festkörperkontaktfläche und die verringerte Reibarbeit infolge der geglätteten Oberfläche zurückzuführen. Die finalen Oberflächenrauheitsverteilung von Variante B sind in Abbildung 3 dargestellt.

Die vorgestellten Ergebnisse zeigen, dass die Berücksichtigung der sich verändernden Oberflächenrauheit einen maßgeblichen Einfluss auf die Verschleißprognose von Gleitlagern hat. Im Vergleich zum klassischen Ansatz mit konstanter Rauheit ermöglicht der neue, iterativ gekoppelte Simulationsansatz eine realitätsnähere Abbildung des Einschleifverhaltens und damit eine präzisere Vorhersage der Lagerlebensdauer.

Zusätzlich zeigt sich, dass die Entwicklung der Oberflächenrauheit einen direkten Einfluss auf die Art des Festkörperkontakts hat. Die Kontaktzone wird in Variante B schmaler, der Kontaktdruck steigt steiler an, tritt jedoch zeitlich verzögert auf. Dies führt zu einer insgesamt geringeren tribologischen Belastung und trägt zur Lebensdauerverlängerung des Lagers bei.

Zu den Autoren:

M.SC., Marc Janousek, Application Engineer, AST Mechanik, AVL Deutschland GmbH, Mainz-Kastel

Ph.D., Stephen Bewsher, Development Owner, AST / CDN Solver Technologies, AVL List GmbH, Graz (Österreich)

Dr. Ing., Denis Werner, Application Engineer, AST Mechanik, AVL Deutschland GmbH, Mainz-Kastel

Unsere Weiterbildungstipps:

Quellen

[1] Verschleiß und Zuverlässigkeit. Fleischer, G, Gröger, H und Thum, H. Berlin : VEB Verlag Technik, 1980.